Содержание

Недостатки противоточной насадки

Принципиальным недостатком противоточной насадки является совпадение сечений для прохода парового и жидкого орошений (потоки движутся противоточно по отношению друг к другу).

При переменных расходах пара и жидкости по разным сечениям колонны, что характерно для колонн разделения нефти и нефтепродуктов, для обеспечения допустимых условий массообмена необходимо в каждой секции при изменении расходов пара и/или жидкости управлять геометрией насадки при помощи: просечек и отверстий. Это увеличивает плотность орошения по жидкости или для организации локальной рециркуляции потоков пара. Что в свою очередь приводит к появлению большого числа типоразмеров насадки, причем каждый типоразмер ориентирован на определенное соотношение между расходами жидкости и пара (L/G).

Для каждого типоразмера характеристики насадки (ВЭТТ, , к.п.д.) приходится определять экспериментально на стендах. Это обстоятельство препятствует практическому использованию перспективных насадок. Одновременно фирмы, производящие соответствующие насадки, закрывают эту информацию из коммерческих соображений. Если учесть, что для колонн установок АВТ соотношение L/G по разным секциям колонны может отличаться на порядок и более, число типоразмеров насадок становится чрезвычайно большим, что препятствует их унификации.

Насадочные блоки с перегородками

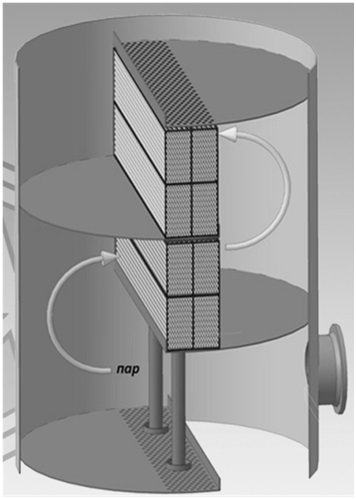

Разработана новая перекрестноточная насадка (ПТН), принципиально отличающаяся по принципу действия от традиционных насадок. Пионером в разработке ПТН выступил Уфимский государственный нефтяной технический университет (УГНТУ), школа проф. К.Ф. Богатых. Принципиальная схема ПТН представлена на рис. 3.8.

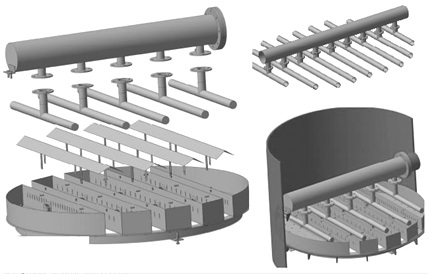

В этой конструкции сплошной слой насадки заменен насадочными блоками, которые сверху и снизу отделены друг от друга горизонтальными перегородками. При этом каждая горизонтальная перегородка одновременно выполняет функции распределителя жидкости для нижерасположенного блока. Горизонтальные перегородки обеспечивают гидравлический затвор, перекрывая проход пара в вертикальном направлении, мимо насадочного блока. Сами насадочные блоки выполняются из просечных гофрированных листов сложной формы, аналогичных листам противоточной регулярной насадки, рассмотренной выше. Листы при этом могут быть ориентированы как вертикально, так и горизонтально и соединяются в блоки точечной сваркой.

Рис. 3.8. Принципиальные схемы перекрестноточных модульных насадок

В первом случае жидкое орошение, поступающее на насадку из верхнего распределителя (горизонтальной перегородки), стекает по листовой насадке сверху вниз в виде пленки. Во втором случае каждый горизонтальный лист насадки также смачивается жидкостью, но одновременно и выполняет функцию перераспределения жидкости для последующего листа за счет наличия в нем просечек, через которые жидкость перетекает на нижерасположенный лист насадки. Во всех случаях каждый отдельный блок проницаем по пару только в поперечном направлении.

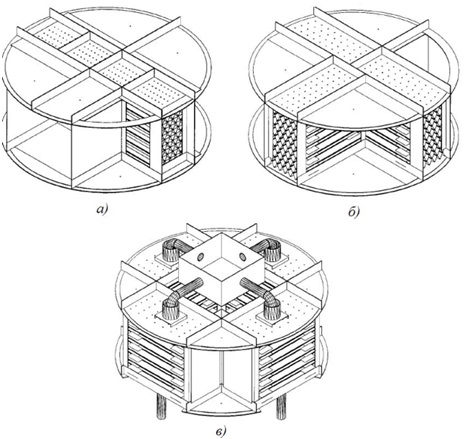

Блоки могут оборудоваться и вертикальными перегородками, расположенными между соседними горизонтальными перегородками. При этом появляется возможность организовывать самую различную траекторию движения газа при прохождении отдельных элементов насадочного блока (рис. 3.9, 3.10).

Рис. 3.9. Эскизы перекрестноточных модулей типа «полоса» (а)

и «двухходовая» полоса (б)

Рис. 3.10. Эскизы перекрестноточных модулей типа

«четырехходовая полоса» (а), «Т-образник» (б) и «квадрат» (в)

В любом случае насадка занимает только часть поперечного сечения колонны и может выполняться в виде различных геометрических фигур (четырехугольник, квадрат, кольцо, …). За счет конструкторских решений при этом удается менять такой важный параметр, как соотношения сечений, открытых для прохода газа и жидкости :

| , | (3.2) |

где SG и SL – сечения тарелки (насадки) открытые для прохода пара и жидкости соответственно.

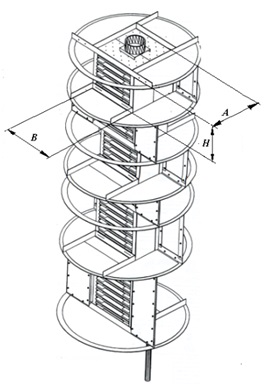

Для традиционных насадочных колонн этот фактор, естественно, равен единице. Для ПТН (рис. 3.8) сечения:

SG=BxH

SG=AxB

Sср=H/A

где H, А и B – соответственно высота, длина и ширина блока (рис. 3.8б).

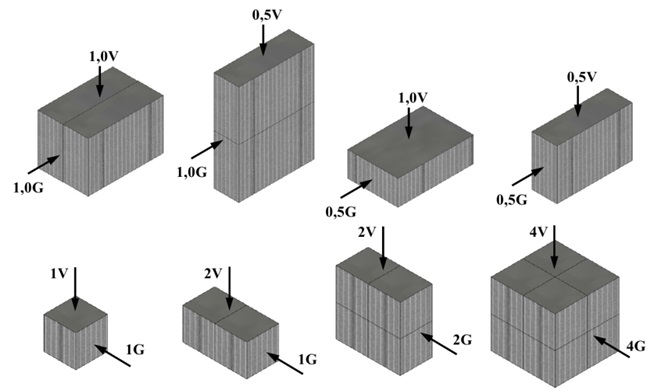

За счет варьирования соотношений между высотой, длиной и шириной блока, а также за счет управления конфигурацией (геометрией) самого блока удается управлять соотношением . Поскольку сами насадочные блоки собираются из отдельных модулей, размеры которых задаются исходя из возможности выполнения монтажа, т.е. возможности их введения в колонну через монтажные люки, появляется возможность достаточно просто менять соотношение в ещё более широких пределах. При этом удается сохранять оптимальное соотношение между жидкостными и паровыми нагрузками не только для блока в целом, но и для каждого отдельного модуля (рис. 3.11).

Ещё один аспект работы перекрестноточного насадочного блока связан с тем обстоятельством, что паровой поток после прохождения насадки совершает поворот на 90о, а перед входом в следующий блок – ещё на 90о. Для блоков сложной конфигурации (рис. 3.9, 3.10) паровой поток меняет траекторию движения и внутри блока. При этом снижаются и даже исключаются такие отрицательные явления, как брызгоунос, захлебывание, улучшаются условия сепарации парожидкостного потока и увеличивается диапазон эффективной и устойчивой работы насадочного устройства.

Основные элементы насадки (модули) при этом изменений не претерпевают, что позволяет отрабатывать оптимальные параметры насадки на стендах и сохранять их одинаковыми (за исключением высоты, длины и ширины блока или его составных частей) по всей высоте колонны. Не исключается при этом и использование по высоте колонны различных конфигураций модулей, наилучшим образом соответствующих условиям работы насадки в конкретном сечении колонны.

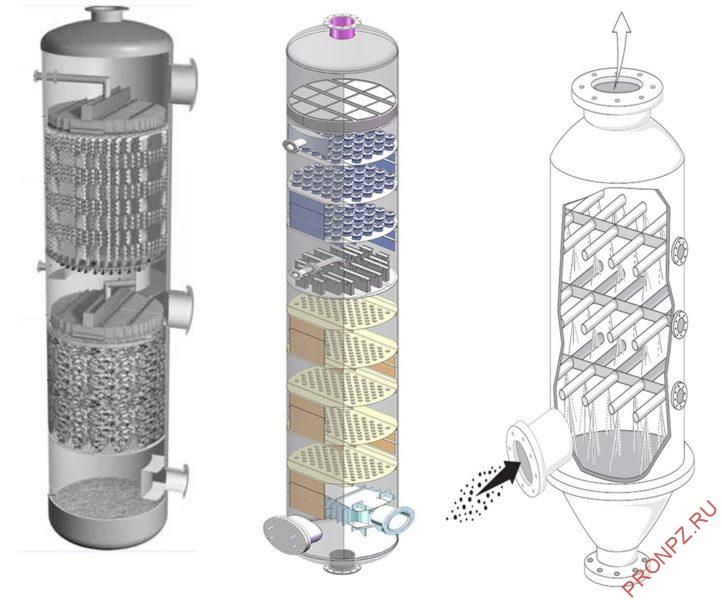

Компоновка насадки

Рис. 3.11. Варианты компановки перекрестноточных насадочных блоков

на модкльной основе (V и G – расходы жидкости и пара соответственно)

Поскольку каждый насадочный блок оборудован распределителем жидкости, расположенным в верхнем сечении блока, снижаются отрицательные эффекты, связанные с неравномерностью распределения жидкости по сечению блока. Распределители могут быть разного типа, хотя в основном используются низконапорные дырчатые конструкции. Диаметр отверстий составляет 5-8 мм, что делает их устойчивыми к засорению. Нижняя горизонтальная перегородка при необходимости может быть оборудована дополнительным устройством (карманом) для сбора стекающей из блока жидкости с целью организации бокового отбора жидкого потока. При этом применимы все решения, которые разработаны и испытаны для традиционных КУ (рис. 3.3). Таким образом, перекрестноточные насадки объединяют преимущества противоточных насадок в отношении малого гидравлического сопротивления, высокой массообменной эффективности и производительности с преимуществами тарельчатых аппаратов в отношении простоты организации боковых отборов. Следует отметить, что удельное гидравлическое сопротивление ПТН оказывается в 5 раз меньшим, чем, например, у клапанных тарелок, что позволяет за счет увеличения числа блоков повысить четкость погоноразделения или снизить затраты на разделение.

Каждый отдельный блок перекрестноточной насадки выступает в качестве самостоятельного модуля, аналога тарельчатого контактного устройства. Данное обстоятельство делает целесообразным рекомендовать выделение ПТУ в самостоятельный класс контактных устройств [37]. Более того, использование ПТУ в качестве основы проектных решений позволяет говорить о новой технологии проведения процессов разделения. В отличие от насадок к ПТУ применимы такие характеристики КУ, как эффективность (к.п.д.), гидравлическое сопротивление отдельного модуля и т.д. [37-38]. Показано, что указанные характеристики хорошо обобщаются известными приемами, например, через F-фактор [38-43]:

| (3.6) |

Пример модернизации вакуумной колонны

С начала 90-х годов на ряде НПЗ РФ проводится активная модернизация установок АВТ, в основном их вакуумных блоков, с использованием перекрестноточных насадок [37-46]. Особенно крупномасштабной реконструкции подверглись установки АВТ ОАО «Орскнефтеоргсинтез». На этом предприятии с использованием ПТН были реконструированы практически все вакуумные колонны установок АВТ. Опыт и результаты реконструкции обобщены в работах [43, 47, 48]. Реконструкция вакуумных колонн установок АВТ с использованием ПТН была проведена также в ОАО «Салаватнефтеоргсинтез», в ОАО «Ангарскнефтеоргсинтез», на Омском НПЗ и на ряде других объектов [49,50]. Сопоставление технико-экономических показателей вакуумной колонны для четкого фракционирования мазута на узкие масляные дистилляты колонны К-4 установки ЭЛОУ-АВТ-2 ОАО «Орскнефтеоргсинтез» до реконструкции (использовались клапанные тарелки) и после реконструкции (клапанные тарелки заменены на ПТН) представлено в таблице 3.1.

Как видим (см. табл. 3.1.), по всем важнейшим показателям реконструированная колонна выгодно отличается как от решения, заложенного в проекте, так и от режима работы, существовавшего на предприятии до реконструкции

Следует отметить ещё один аспект, связанный с работой вакуумных колонн разделения мазута. В промышленной практике для вакуумных колонн используется самая разнообразная конфигурация: встречаются колонны цилиндрического сечения по всей высоте аппарата, колонны с зауженными диаметрами верхней, нижней, или одновременно – и верхней, и нижней – секций. Это объясняется крайней неравномерностью паровых и жидкостных нагрузок по секциям аппарата. Исчерпывающая секция вакуумной колонны имеет небольшое число тарелок (5-7), а дополнительный отгон остаточного количества масляных фракций из кубового продукта (гудрона) достигается за счет ввода под нижнюю тарелку перегретого водяного пара. Жидкое орошение, в свою очередь, создается и поддерживается на требуемом уровне за счет использования захоложенных циркуляционных орошений, причем при использовании многоуровневых отборов масляных фракций число циркуляционных орошений возрастает.

Таблица 3.1

Сопоставление ТЭП вакуумной колонны для четкого фракционирования мазута на масляные дистилляты

Типичный пример распределения паровых нагрузок по высоте вакуумной колонны при наличии одного или двух циркуляционных орошений показан на рис.3.12 [51]. Как видим, расход паровой фазы по высоте аппарата меняется почти на порядок, причем присутствуют зоны очень резких перепадов нагрузок. Для жидкой фазы распределение нагрузок может быть ещё более неравномерным, что связано с наличием циркуляционных орошений. Поэтому при проектировании вакуумных колонн возникает задача обеспечения высокой точности и в целом «высокой культуры» расчетов и проектирования для обеспечения условий оптимизации проектных решений.