Змеевики

Змеевики по количеству потоков можно разделить на:

- однопоточные

- двухпоточные

- многопоточные

При полном отсутствии загрязнения внутренней поверхности змеевика и наличии надежных способов контроля толщины стенки трубы возможно применение цельносварного змеевика (без ретурбендов).

Змеевик изготовляют из гладких бесшовных труб с толщиной стенок от 4 до 30 мм в зависимости от температуры, давления и диаметра.

В некоторых конвекционных печах для деструктивной гидрогенизации с целью увеличения поверхности нагрева применяют толстостенные трубы из легированной стали с ребристой насадкой из углеродистой стали.

Выбирая материал труб, нужно учитывать разность температур при передаче тепла через ряд тепловых сопротивлений. Во время эксплуатаций печи эти сопротивления не остаются постоянными и в какой-то период температура стенки трубы повышается до некоторого предела, когда дальнейшая работа может привести к аварии.

Рекомендации по выбору материала для изготовления змеевиков трубчатых печей

Для неагрессивных сред при температуре стенки трубы не выше 475° С можно использовать трубы из углеродистой стали марок 08; 10; 15.

Если температура стенки выше, нужно применять трубы из легированных сталей. Наиболее часто применяют трубы из хромомолибденовой стали со средним содержанием хрома 5% и молибдена 0,5% (12X5 МА, Х5М), а также безмолибденовые Х5ВФ и Х5. Последние можно использовать при температуре агрессивной среды не выше 425° С.

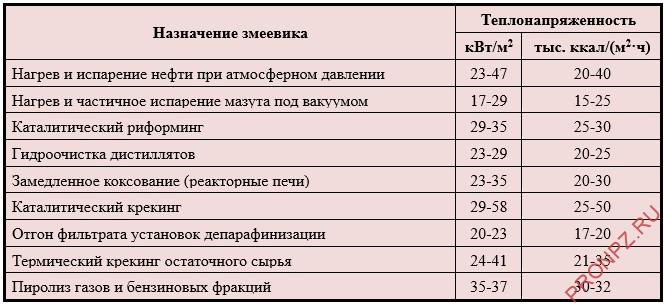

Допустимые теплонапряженности поверхностей нагрева радиантных трубчатых змеевиков печей и топочного объема печей дожига*

* Для печей дожига допустимая теплонапряженность составляет 500÷1500 кВт/м3 или 430÷1290 тыс. ккал/м3·ч.

Ретурбенды (двойники)

Печные двойники служат для соединения отдельных труб змеевика и являются разборными соединительными деталями, от надежности и исправности которых зависит нормальная безаварийная работа нагревательных печей и, следовательно, всей технологической установки.

Двойники (ретурбенды) и калачи дают возможность очищать внутренние поверхности труб от различных загрязнений, осматривать их и замерять толщины стенок труб змеевика.

К конструкции двойников предъявляются следующие требования: простота и надежность соединения их с печными трубами, доступность при ремонте и чистке труб, минимальные гидравлические сопротивления, устойчивость к коррозии, достаточная прочность при рабочих температурах и давлениях.

В нефтеперерабатывающей промышленности применяют печные двойники:

- Литые

- Кованые

- Двухтрубные (однопоточные)

- Четырехтрубные (двухпоточные)

- Угловые

- С отводами под развальцовку или под резьбу

Заводы выпускают следующие три типа двойников:

- Кованые полуоткрытые

- Кованые закрытые

- Литые с ушками

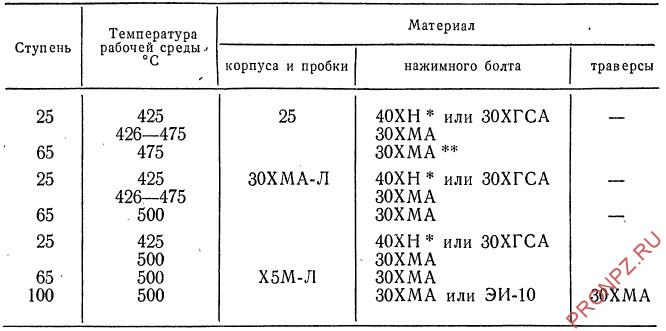

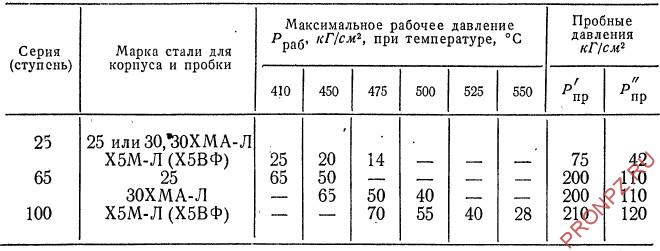

Каждый из них имеет несколько серий (ступеней), области применения которых приведены в таблице ниже.

Характеристики кованных и литых двойников

При выборе материала для нажимного болта и траверсы руководствуются данными в таблице ниже.

Выбор материала для нажимного болта и траверсы

Двойники при изготовлении подвергают термической обработке, а после сборки — гидравлическому испытанию керосином. Давление при гидравлическом испытании назначается на заводе-изготовителе.

Каждый корпус двойника снабжают клеймом, на ковром указывают ступень (серию) и мате’риал. При сооружении новых печей необходимо тщательно проверять соответствие устанавливаемого двойника проектной документации и составлять акты. Данные о двойниках заносят в паспорт печи и при смене двойников во время ремонта устанавливают такую же ступень; сведения о замене двойников заносят в паспорт печи.