Содержание

Назначение

Установка производства серной кислоты предназначена прежде всего для утилизации сероводородсодержащих газов (СВСГ), а также для получения технической серной кислоты.

Сырье и продукты

Сырьем установки является сероводородсодержащий газ (СВСГ), который поступает с установок:

- Гидроочистки

- Регенерации амина

- Отпарки кислых стоков

- Блока сероочистки газов

Современные методы производства серной кислоты

Также сырьем может являться отработанная серная кислота после процесса сернокислотного алкилирования.

В настоящее время в промышленности применяют два метода окисления диоксида серы в производстве серной кислоты:

- контактный — с использованием твердых катализаторов,

- нитрозный (башенный), в котором в качестве катализатора используют оксиды азота.

В качестве окислителя обычно используют кислород.

При контактном методе реакционная смесь пропускается сквозь слой твердого катализатора, во втором орошается водой или разбавленной серной кислотой в реакторах башенного типа.

Вследствие высокой эффективности (производительность, компактность, чистота и стоимость продукта и др.) контактный способ вытесняет нитрозный.

Технология получения серной кислоты методом “мокрого катализа” также относится к контактному методу.

Технологическая схема

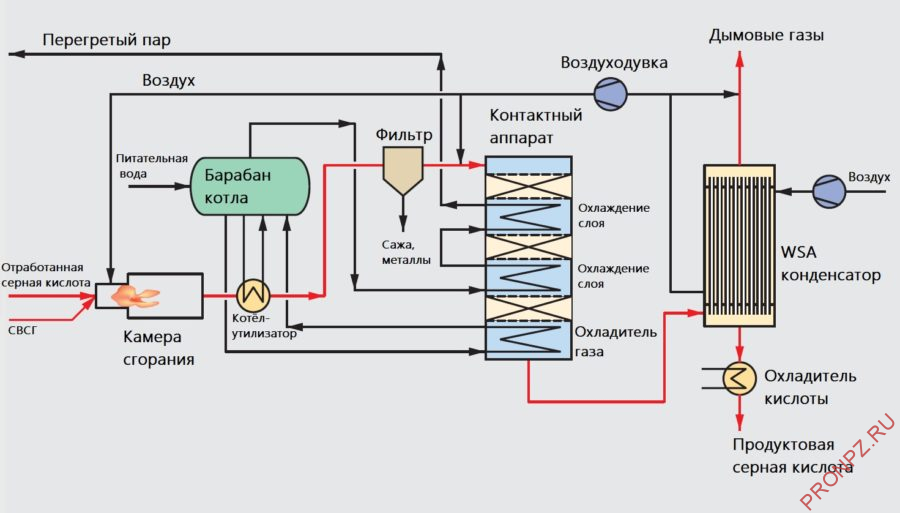

Процесс получения серной кислоты методом мокрого катализа состоит из нескольких основных стадий.

Подготовка сырья, удаление конденсата

СВСГ поступает на сжигание через приемный сепаратор и фильтры механической очистки. Вода содержится в продуктах реакции окисления сероводорода. Сероводород H2S с концентрацией 99,5% поступает на блок подготовки газов в сепарационную емкость.

Конденсат моноэтаноламина, содержащийся в сырьевом газе, улавливается и под силой гравитации стекает сначала в нижнюю часть емкости, а затем по трубам в сборную емкость меньшего размера находящийся ниже уровня, после чего дренируется.

Сжигание СВСГ/отработанной серной кислоты

Получение сернистого ангидрида SО2 путем сжигания сероводородсодержащего газа происходит по последующей реакции: 2H2S + 3O2 → 2SO2 + 2H2O

Топливный газ очищается от жидкости в газовом сепараторе, после чего поступает на горелки топки. Сероводород сжигается в циклонной топке (камера сгорания) в результате чего получается сернистый газ SО2. Температура на выходе котлов от 450 до 560 °С.

Окисление сернистого ангидрида в конвертере

Окисление сернистого ангидрида до серного ангидрида SО3 происходит на ванадиевом катализаторе в контактном аппарате – конвертере по следующей реакции:

2SO2 + O2 → 2SO3

Перед подачей сернистого ангидрида в контактный аппарат предусмотрены фильтры для очистки от сажи, металлов, образующихся при сжигании СВСГ, либо отработанной серной кислоты.

Далее сернистый газ смешивается с воздухом и с температурой 390 °С поступает в контактный аппарат, где окисляется на твердом ванадиевом катализаторе до оксида серы SO3. Реакция протекает последовательно на 3 слоях катализатора с промежуточным охлаждением.

Воздух для охлаждения подается воздуходувками. Эти же воздуходувки обеспечивают подачу воздуха в котлы-утилизаторы.

Далее сернистый газ с температурой 430°С поступает в блок охлаждения газа, пройдя через четыре секции трубных пучков газ охлаждается до 255 °С.

Далее для снижения выбросов и SO3 в атмосферу, в дымоход с блока управления туманом впрыскивают пары силиконового масла.

Блок охлаждения дымовых газов и утилизации тепла реакции

При утилизации тепла в конвертере, вырабатывается пар, который собирается в барабане- паросборнике. На установке используется химически очищенная вода, которая готовится на блоке ХОВ. Химически очищенная вода подается в деаэратор, после чего подается питательными насосами в котлы-утилизаторы и в барабан-паросборник блока охлаждения газа, где получается водяной пар высокого давления.

WSA-конденсатор

Получение серной кислоты H2SO4 путем конденсации в конденсаторе происходит по реакции:

SO3 + H2O → H2SO4

Газовая смесь охлаждается в WSA-конденсаторе, где пары образующейся серной кислоты превращаются в жидкий продукт H2SO4.

В качестве охладителя используется воздух, который подается воздуходувками через фильтр из атмосферы. Пройдя через аппарат, он смешивается с дымовыми газами и выводится через дымовую трубу.

Сконденсированная серная кислота стекает по стенкам трубок вниз аппарата в емкость системы циркуляции кислоты. Температура на выходе составляет около 120°С.

Для снижения температуры кислоты до 65°С в горячий поток добавляется холодный поток циркулирующей кислоты.

Серная кислота с концентрацией от 92 до 94% насосом из емкости направляется:

- основная часть в качестве рециркулята на смешение с горячей кислотой.

- балансовое количество серной кислоты насосами откачивается с установки.

Материальный баланс

| Наименование продукта | Измерение | Сутки |

| един. | итого | |

| Входы | ||

| СВСГ | т | 64,6 |

| Серная кислота отработанная | т | 12,5 |

| Воздух | 92,8 | |

| Итого сырья | т | 169,9 |

| Выходы | ||

| Серная кислота 93% | т | 169,9 |

Достоинства и недостатки

Недостатки

- Недостатком метода мокрого катализа является то, что из влажного газа, особенно с пониженным содержанием SO2, нельзя получить олеум. В остальном этот метод очень эффективен.

- Процесс производства серной кислоты не является экономически выгодным для предприятия. Основная цель процесса – переработка сероводородсодержащего газа в серную кислоту для удобства транспортировки, а также снижения выбросов в атмосферу при сжигании СВСГ на факелах.

- Несмотря на высокую степень автоматизации для рабочего персонала существует риск отравления сернистыми газами, особенно в период капитальных и текущих ремонтов.

Достоинства

- По аппаратурной схеме процесс мокрого катализа гораздо проще и рентабельнее обычного контактного процесса.

- В процессе не образуются сточные воды

- Нет расхода абсорбентов и вспомогательных химикатов

- Эффективная рекуперация тепла, обеспечивающая экономичность работы

- Простое и полностью автоматизированное управление, вариативное к изменениям расхода и состава сырья

Существующие установки

Процесс мокрого катализа разработан компанией Хальдор-Топсе и является распространенной и широко используемой технологией как в мире, так и в России. В России технология мокрого катализа используется для получения серной кислоты на таких заводах, как:

- ПАО «Славнефть-ЯНОС»

- ПАО «Карабашмедь»

- ПАО РН-Новокуйбышевский НПЗ»

- ПАО РН-Сызранский НПЗ и др.