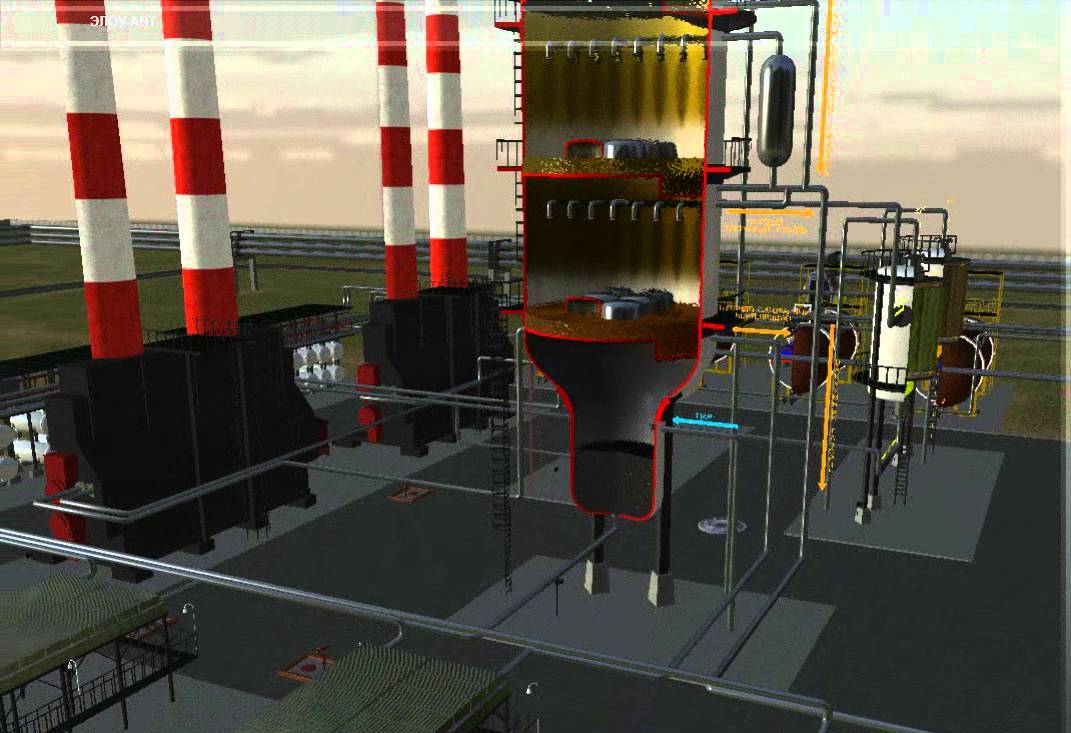

В колонне выделяются фракция легкого вакуумного газойля (tкип. > 360 оС), которую не удалось выделить в атмосферном блоке и которая используется как компонент дизельного топлива. Большая часть вакуумных установок работает по схеме однократного испарения мазута (рис. 2.2).

При работе по топливному варианту число боковых отборов сокращается до одного – двух, поскольку на дальнейшую переработку (каталитический крекинг) отправляется полная сумма всех масляных фракций.

Для понижения рабочей температуры и снижения термодеструкции тяжелых углеводородов в колонне создается вакуум, а в качестве теплоносителя и одновременно инертного компонента для понижения температуры кипения вводится перегретый водяной пар. Расход водяного пара в вакуумной колонне существенно больше, чем в атмосферном блоке – (5-8) % в расчете на сырье (мазут).

Мазут подогревается в дистиллятных полугудроновых и гудроновых теплообменниках, доводится в трубчатой печи до температуры (375-400) °С и поступает в ректификационную колонну, отгонная часть которой имеет меньший диаметр, чем концентрационная часть. Благодаря этому сокращается время пребывания жидкого остатка в колонне, что способствует снижению глубины его разложения.

Боковыми погонами выводятся фракции масляных дистиллятов. Вакуум в колонне создается физико-механическим способом, т.е. конденсацией паров (обычно в барометрическом конденсаторе) и отсасыванием несконденсировавшихся газов вакуумными насосами (например, пароэжекторного типа). Конденсат откачивают насосами или удаляют свободным истечением.

Рис. 2.2. Принципиальная схема одноколонной ректификации мазута вакуумного блока установки АВТ-6 (масляный вариант разделения):

1 – вакуумная колонна; 2 – печь; 3 – пароэжекторный вакуумный насос;

I – мазут (из блока АТ); II – легкий вакуумный газойль; III – вакуумный газойль; IV – затемненная фракция; V – гудрон; VI – водяной пар; VII – газы разложения; VIII – водный конденсат

В вакуумной колонне стремятся создать условия, обеспечивающие высокую долю отгона сырья (перехода его в паровую фазу) и его минимальное разложение. Для этого необходимо уменьшать время пребывания мазута в печи, снижать гидравлические сопротивления во всех элементах системы и применять вакуумсоздающие системы, обеспечивающие поддержание минимального давления в колонне (20¸50 мм.Hg).

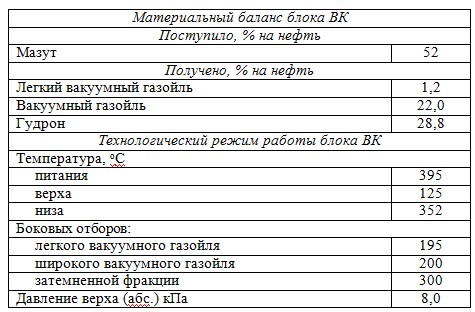

Таблица 2.2

Показатели режимов работы вакуумного блока АВТ-6 [1]

Для обеспечения высокоинтенсивного, но кратковременного цикла нагрева мазута применяют радиантные печи с экранами двухстороннего облучения, а также вводят в змеевики печи водяной пар (снижает интенсивность коксообразования и его отложения на стенках труб), увеличивают диаметр труб змеевика, последних по ходу сырья, соединения труб змеевиков производят с помощью калачей, а не ретурбендов, трансферную линию выполняют с минимальным числом поворотов.

Несложно видеть, что все эти мероприятия направлены на максимальное снижение гидравлического сопротивления всех элементов блока, используемых для нагрева сырья (мазута) перед его вводом в систему ректификации.

Выносные отпарные секции в вакуумных блоках используются достаточно редко. Наиболее оправдано их применение только в схемах разделения для масляного варианта работы, когда на первое место выходит требование к качеству узких масляных фракций в отношении наложения соседних фракций друг на друга. Это объясняется тем, что наличие отпарных секций за счет вода в них дополнительного количества водяного пара приводит к увеличению паровых нагрузок в основной колонне, что, в свою очередь, приводит к росту гидравлического сопротивления колонны.

Следует отметить, что разложение мазутных фракций определяется температурой, а следовательно, и давлением, которое складывается в кубовой части аппарата. Это давление определяется как

| (2.1) |

Поэтому глубина вакуума, создаваемая вакуумсоздающей системой (ВСС) в верхней части ректификационной колонны, далеко не всегда будет определять интенсивность разложения тяжелых углеводородов в колонне. Действительно при снижении Pв будет иметь место возрастание скорости движения паров по колонне, которое при определенных условиях может приводить даже к росту Pн. Более полезным представляется снижение гидравлического сопротивления КУ, что ещё раз подчеркивает системный характер задачи проектирования сложных колонн и необходимость использования при проектировании оптимизационных процедур.