Содержание

- 1 Общая информация

- 2 История развития

- 3 Производство

- 3.1 Цех №1 – Первичная переработка нефти

- 3.2 Цех№2 – Производство нефтебитумов, гидроизоляционных и кровельных материалов

- 3.3 Цех №4 – Риформирование бензина

- 3.4 Цех№5 – Ректификация ароматических углеводородов

- 3.5 Цех №6 – Сбор, фракционирование, топливоподготовка и топливоподача, резервуарные парки и эстакады для налива газов

- 3.6 Цех №7 – Цех по производству высокооктановых компонентов бензина

- 3.7 Цех №8 – Гидроочистка дизельного топлива

- 3.8 Цех№9 – Производство парафина и серной кислоты

- 3.9 Цех №41 – Цех глубокой переработки нефти

- 3.10 Цех 50 – Цех по производству ЛАБ-ЛАБС

- 4 Модернизация

- 5 Продукция

- 6 Контакты

Общая информация

ООО «Производственное объединение Киришинефтеоргсинтез» (ООО “КИНЕФ”) – крупнейшее экспортно-ориентированное предприятие по переработке нефти. Завод расположен в городе Кириши, Ленинградская область.

Мощность завода по сырью 21 млн. тонн/год (топливно – нефтехимический профиль).

Нефть поступает на завод по нефтепроводу из Западной Сибири, проходящему через Башкирию, Татарию, Кстово, Ярославль. Кириши являются конечной точкой нефтепровода. По пути следования в нефтепровод закачиваются нефти Западной Сибири, Башкирии, Татарии, республики Коми.

Глубина переработки нефти составляла в 2010 г. – 45 %; в 2018 г. – 63 %.

История развития

→ 1966 г. – Киришский нефтеперерабатывающий завод был введен в эксплуатацию.

→1993 г. – создана вертикально-интегрированная компания “Сургутнефтегаз” с Киришским НПЗ в ее составе.

→ 1994 г. – налажено производство гидроизоляционных и кровельных звукоизоляционных рулонных материалов, битумно – полимерных мастик горячего применения;

→ 1996 г. – ввод комплекса по производству линейного алкилбензола;

→ 2001 г. – модернизация установки производства элементарной серы;

→ 2003 г. – реконструкция установки каталитического риформинга;

→ 2004 г. – реконструкция установки депарафинизации «Парекс -1»;

→ 2005 г. – на установке каталитического риформинга внедрена в эксплуатацию технология Изомалк;

→ 2005 г. – реконструкция установки газофракционирования (ГФУ), установка ГФУ дооборудована узлом очистки сырья от сероводорода.

→ 2006 г. – техническое перевооружение установки производства ортоксилола и параксилола.

→ 2007 г. – техническое перевооружение на установке первичной переработке нефти ЭЛОУАВТ-2.

→ 2012 г. – на установке выделения суммарных ксилолов внедрѐн в эксплуатацию процесс экстрактивной дистилляции ароматических углеводородов фирмы «GTC-Technology» с целью получения товарного бензола чистотой не менее 99,9 % из бензолсодержащей фракции 62-85 ºС.

→ 2012 г. – ввод в эксплуатацию установки Л-24-10/2000.

→ 2013 г. – ввод в эксплуатацию комбинированной установки глубокой переработки мазута.

→2014 г. – введен в эксплуатацию блок отпарки сульфидных стоков установки производства элементарной серы цеха №9.

→2015 г. – окончание реконструкции установка гидроочистки дизельного топлива (Л-24/6).

→2016 г. – техническое перевооружение на втором блоке установки гидроочистки дизельного топлива и керосина ЛГ-24/7.

→2018 г. – комплекс производства высокооктановых бензинов ЛК-2Б.

Производство

Цех №1 – Первичная переработка нефти

1) установки ЭЛОУ-АТ-1, ЭЛОУ-АВТ-2, ЭЛОУ-АТ-6, ЭЛОУ-АВТ-6.

Установки предназначены для разделения нефти на фракции. Установки состоят: из

- блока электрообессоливания,

- атмосферного блока,

- вакуумного блока (АВТ-2 и АВТ-6),

- блока стабилизации и вторичной перегонки бензина,

Установки АТ-1 и АТ-6 не оборудованы вакуумными блоками, мазут с этих установок поступает на установку дистилляции мазута комплекса глубокой переработки. Некоторые из установок не оборудованы блоками вторичной перегонки, поэтому бензиновая фракция поступает БВП установки суммарных ксилолов СК-1.

На блоках АТ вырабатываются следующие нефтепродукты:

- углеводородный газ – сырье ГФУ или топливо для печей НПЗ.

- головная фракция – сырье ГФУ.

- фр. НК-62 °С – сырье Л-35-11/300, ЛК-2Б.

- фр. 62-105 °С – сырье ЛГ-35-8/З00Б, каталитических риформингов или компонент экспортного бензина.

- фр. 105-140°С – сырье установок Л-35-11/600, ЛГ-35-11/600.

- фр. 85-180, 105-180°С – сырье установки выделения суммарных ксилолов, сырье установок каталитического риформинга, компонент экспортного бензина.

- фр. 180-240 °С – сырье установки гидроочистки керосина, гидроочистки ДТ.

- фр.180-305 °С – сырье Парекс-1, Парекс-2.

- фр. 240-350 °С – сырье установок гидроочистки дизельных топлив, компонент мазутов, топлива экспортного, компонент топлива судового высоковязкого.

- мазут прямогонный – сырье вакуумных блоков установок АВТ-2, АВТ-6, установки вакуумной дистилляции, топливо для технологических печей, компонент топлива судового высоковязкого.

На блоках ВТ вырабатываются следующие нефтепродукты:

- вакуумный дистиллят – сырье установок гидроочистки ДТ, гидрокрекинга.

- легкий и тяжелый вакуумные газойли – сырье установок гидрокрекинга, компонент товарного мазута, компонент товарного вакуумного газойля.

- затемненная фракция – сырье битумных установок 19/6, 19/10, компонент мазута.

- гудрон – сырье битумных установок, компонент мазута

Цех№2 – Производство нефтебитумов, гидроизоляционных и кровельных материалов

1) установки по производству нефтебитума 19/6, 19/10.

Проекты обеих установок разработаны Ростовским филиалом ВНИПИНефть.

Технологический процесс — окисление гудрона кислородом воздуха.

На установках вырабатываются битумы:

- дорожный,

- кровельный,

- изоляционный,

- строительный.

2) участок по производству гидроизоляционных и кровельных материалов

«Изофлекс», структурное подразделение ООО «КИНЕФ», был первым российским предприятием, на котором было освоено массовое производство высококачественных рулонных кровельных и гидроизоляционных наплавляемых битумно-полимерных материалов европейского уровня.

Одной из приоритетных составляющих продуктовой линейки предприятия являлись материалы для гидроизоляции мостовых сооружений.

С 30.11.2018 г. производство кровельных и гидроизоляционных материалов марок Изопласт, Изоэласт, МОСТОПЛАСТ, ИЗОПЛАСТ-СТАНДАРТ, КИНЕФЛЕКС, КИНЕпласт, Изопласт ДХП-1,5 – полностью остановлено. Все виды кровельных и гидроизоляционных материалов, вышеназванных марок, сняты с производства и больше производиться не будут.

Цех №4 – Риформирование бензина

1) установка изомеризации Л-35-11/300

Установка риформинга Л-35-11/300, работавшая ранее по технологии изоселектоформинга, в 2005 году была переведена на низкотемпературный процесс изомеризации с использованием оксидного катализатора СИ-2.

В 2008 году была проведена реконструкция установки с целью замены изношенного оборудования.

За время эксплуатации установки с 2005 года ОЧММ стабильного изомеризата составляет 80,5-81,5 пункта, выход стабильного изомеризата не менее 98 % масс.

2) установки каталитического риформинга Л-35-11/600, ЛЧ-35-11/600.

Установки предназначены для риформирования прямогонных бензиновых фракций 105-140, 105-127 °С с целью выделения из них ксилолов. Также установки могут перерабатывать прямогонную фракцию 85-180°С.

3) установка каталитического риформинга ЛЧ-35-11/1000

Предназначена для получения высокооктанового компонента бензина.

Сырье:

- фр. 127-180°С установки СК-2,

- фр. 105-180 °С установок АТ/АВТ.

Продукты:

- катализат с октановым числом 93-97 ОЧИМ.

Цех№5 – Ректификация ароматических углеводородов

1) установка риформинга с получением индивидуальных ароматических углеводородов ЛГ-35-8/300Б

Сырье:

- прямогонная фр. 62-105 °С с установок АВТ,

- фр. 85-105 °С с установки суммарных ксилолов.

Продукты:

- головная фракция – сырье ГФУ,

- бензольная фракция – товарный продукт,

- толуольная фракция – товарный продукт,

- ксилольная фракция – сырье установки разделения ксилолов,

- рафинат – сырье пиролиза, компонент Нефраса.

2) установка выделения суммарных ксилолов СК-1, 2

Установка имеет 4 блока:

- вторичной ректификации прямогонного бензина,

- четкой ректификации катализата риформинга для выделения ксилолов.

- блок выделения бензолсодержащей фракции из катализатов риформинга.

- блок экстрактивной дистилляции по технологии GTC.

а) блок вторичной ректификации

В качестве сырья для риформинга применяется облегченная фракция 105-127 °С с тем, чтобы снизить в катализате содержание высококипящих углеводородов, которые образуют с ксилолами азеотропные смеси.

б) блок четкой ректификации

Выделение суммарных ксилолов из катализата риформинга производится методом ректификации.

3) установка разделения пара, ортоксилолов

Комплекс разделения ксилолов состоит из следующих секций:

- секция 100 – ректификация ксилолов с выделением ортоксилола,

- секция 200 – изомеризация этилбензола и метаксилола (октафайнинг),

- секция 300 – кристаллизация параксилола,

- секция 400 – концентрирование водорода.

Лицензиаром процесса является японская компания Kawasaki. Разделение основывается на принципе разных температур застывания ксилолов. Процесс проводят в кристаллизаторах, в которых с помощью сжиженных газов (пропан, этилен) производится охлаждение и один из изомеров выпадает в осадок в виде кристаллов, а другой остаётся жидким. Затем, кристаллы извлекаются из жидкой фазы центрифугированием и расплавляются.

Цех №6 – Сбор, фракционирование, топливоподготовка и топливоподача, резервуарные парки и эстакады для налива газов

1) установка ГФУ

Газофракционирующая установка состоит из блоков:

- очистки жирных газов и сжиженных головок стабилизации путем экстракции сероводорода раствором монозтаноламина (МЭА) с его последующей регенерацией;

- компримирования очищенного жирного газа установок АТ и АВТ;

- ректификации сырья ГФУ (сжиженные очищенные головки стабилизации и жидкие углеводороды после блока компримирования).

Сырье:

- жирный газ с установок АТ/АВТ,

- головные фракции стабилизации риформинга, изомеризации.

Продукты:

- сухой газ – топливо для печей,

- пропан-бутановая фракция – товарный продукт,

- изобутан – товарный продукт,

- нормальный бутан – товарный продукт,

- изопентан – компонент товарных автобензинов,

- фракция С5+ – сырье установок изомеризации.

В составе цеха также присутствуют товарно-сырьевая база сжиженных газов, водородно-факельное хозяйство, газораспределительный пункт, факельное хозяйство с установкой утилизации углеводородных газов.

Цех №7 – Цех по производству высокооктановых компонентов бензина

Комплекс по производству высокооктановых компонентов бензинов ЛК-2Б пущен в эксплуатацию в 2018 году. Мощность по сырью составляет 2,3 млн т/год.

Базовый проект комплекса разработан компанией «Axens», детальное проектирование осуществлял проектный институт ООО «Ленгипронефтхим». В состав комплекса входят:

- установки гидроочистки легкой и тяжелой бензиновой фракции;

- установка изомеризации с деизогексанизацией (ДИГ). Мощность 1,1 млн т/год.

- установка риформинга с НРК (CCR). Мощность 1,2 млн т/год.

Сырье блока изомеризации:

- гидроочищенные прямогонные фр. НК-62°С, НК-85°С с установок АТ/АВТ,

- фр. НК-85°С с установки риформинга НРК,

- гидроочищенная фракция С5+ установки ГФУ.

Сырье блока риформинга:

- гидроочищенные прямогонные фр. 85-180°С с установок АТ/АВТ,

- бензины установки гидрокрекинга.

Продукты установки ЛК-2Б:

- изомеризат (ОЧИМ не менее 89);

- стабильный риформат (ОЧИМ 103).

Цех №8 – Гидроочистка дизельного топлива

1) установка ЛЧ-24-9/2000

Мощность 2 млн т/год.

В 2013 году на ЛЧ-24/9 производилась замена катализатора. В дальнейшем, установка была переведена на подготовку сырья для установок Парекс. Это позволило производить компонент дизельного топлива с содержанием серы не более 10 ррm.

2) установка Л-24-10/2000. Мощность 2 млн т/год. Предназначена для гидроочистки с смеси атмосферного газойля с бензином висбрекинга. Имеет в составе блок депарафинизации. Введена в 2012 году.

3) установка Л-24-6. Мощность 1,65 млн т/год. Предназначена для гидроочистки дизельного топлива.

4) установка ЛГ-24-7. Мощность 1,5 млн т/год. Установка предназначена для получения гидроочищенных компонентов дизельного топлива и керосина.

Цех№9 – Производство парафина и серной кислоты

1) установка по производству серной кислоты №1

Сырье: кислый гудрон с установки Парекс.

Продукт: серная кислота.

2) установка по производству серной кислоты №2

Сырье: сероводородсодержащий газ с установок гидроочистки, сероочистки.

Продукт: серная кислота.

3) установка по производству элементарной серы

Установка мощностью 2500 нм3/ч (24,5 тыс. т/год по сере), реконструирована в 2001 г. взамен физически и морально устаревшей, действовавшей с 1969 г. Степень конверсии сероводорода на данной установке составляет порядка 97%.

Сырье: сероводородсодержащий газ.

Продукт: комовая сера.

4) установки карбонизации сернисто-щелочных стоков

Назначение установки — перевод сернисто-щелочных стоков с наличием свободной щелочи в относительно безвредные нейтральные карбонатные и бикарбонатные стоки путем их продувки углекислым газом В результате взаимодействия углекислый газ вступает в реакции замещения.

Раствор бисульфида натрия в воде реагирует с СО2 по следующим реакциям.

Н2О + Na2S + СО2 = Na2CО3 + H2S,

2Н2О + Na2S+ 2СО2 = 2NaHCO3 + H2S.

При этом образуются как карбонат, так и бикарбонат натрия (NaHCO3, Na2CO3) и выделяется сероводород.

5) установки производства жидких парафинов методом ПАРЕКС (Парекс-1, Парекс-2)

Установки предназначена для получения жидких н-парафинов из прямогонной гидроочищенной дизельной фракции методом адсорбции.

Сырье:

- прямогонная фракция 180-305°С с установок гидроочистки ДТ.

Продукты:

- нормальные парафины С9-С21 – сырье установки получения ЛАБ,

- депарафинизированное ДТ – компонент товарного ДТ.

Цех №41 – Цех глубокой переработки нефти

1) установка вакуумной дистилляции мазута.

Мощность 4,9 млн т/год. Лицензиар процесса ABB Lummus Global.

Сырье: мазут с установок АТ-1, АТ-6.

Продукты установки дистилляции такие же, как и на вакуумных блоках установок АВТ.

2) установка гидрокрекинга.

Мощность 2,9 млн т/год. Лицензиар процесса Chevron/ABB Lummus Global.

Технология гидрокрекинга – двухступенчатая, схема процесса двухлинейная. Сырьем является водород чистоты 99,99 % об. и смесь вакуумных и атмосферных газойлей:

- вакуумный дистиллят (фр. 280-350°С)

- ЛВГО (легкий вакуумный газойль) (фр. 350 – 415°С)

- ТВГО (тяжелый вакуумный газойль) (фр. 415 – 548°С)

- 1 и 2 вакуумный погон установки АВТ-6 цеха №1 (фр. 280 – 545°С)

- атмосферный газойль (фр. 280-350°С)

Установка может работать в 3 режимах:

- максимальный выпуск средних дистиллятов (фр. 140 – 240°С и 200 – 360°С в соотношении 50/50%).

- максимальный выпуск авиационного топлива (фр. 140 – 280°С)

- максимальный выпуск дизельного топлива (фр. 150 – 360°С)

3) установка висбрекинга

Мощность 1,9 млн т/год. Секция висбрекинга разработана по технологии Shell/Abb Lummus Global с двойной системой конденсации наверху колонны, компримированием отходящих газов, вторичным контактированием и стабилизацией нафты.

Сырье:

- гудрон с установки вакуумной дистилляции.

Продукты:

- газ висбрекинга – топливо для нужд завода,

- бензин висбрекинга – сырье установки Л-24-10.

- газойль висбрекинга и остаток висбрекинга – компонент товарных мазутов, котельных топлив.

4) установка производства водорода.

Мощность 112 тыс. т/год. Установка необходима для обеспечения водородом установок гидроочистки, изомеризации, гидрокрекинга.

Сырье: природный газ.

Продукт: водород 99,99%об.

5) установка производства элементарной серы с узлом регенерации насыщенного раствора ДЭА.

Мощность установки 75 тыс. т/год. Запущена в 2013 году. Лицензиар процесса – Worley Parsons.

Сырье: сероводородсодержащий газ с установок завода.

Продукты: сера техническая гранулированная.

6) установка очистки сточных вод и отпарки кислой воды мощностью 570 тысяч тонн в год.

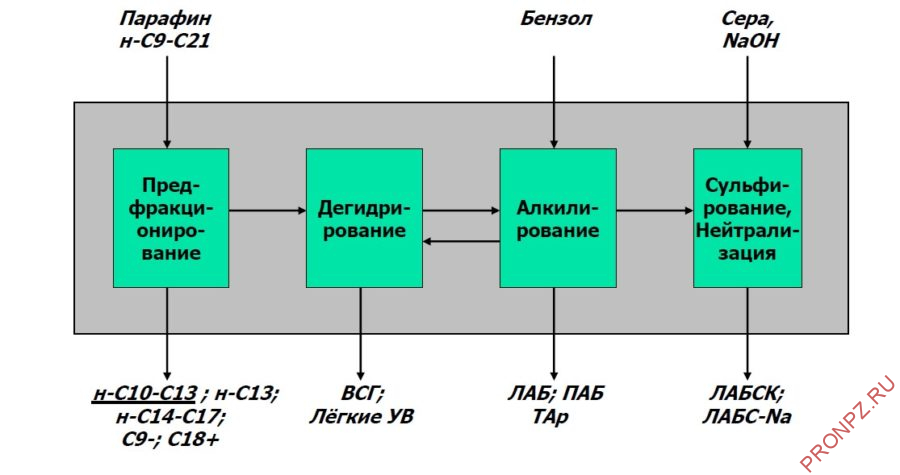

Цех 50 – Цех по производству ЛАБ-ЛАБС

Проектная мощность по производству линейного алкилбензола (ЛАБ) 50 тыс. т/год. Генеральный лицензиар производства ЛАБ – UOP. Комплекс также производит фракции жидких углеводородов, используемых для выпуска хлорпарафинов.

Комплекс ЛАБ-ЛАБС состоит из нескольких установок.

Сырьё:

- широкая парафиновая фракция, поступающая с установок «ПАРЕКС-1» и «ПАРЕКС-2».

- сера комовая, которая по специальному трубопроводу в расплавленном виде поступает на установку,

- бензол с бензольного риформинга.

Продукты:

- линейный алкилбензол (ЛАБ),

- алкилбензолсульфокислота (ЛАБСК),

- натриевая соль алкилбензолсульфокислоты (сульфонол).

- фракции нормальных парафинов.

Применение продуктов комплекса ЛАБ-ЛАБС

| Продукция | Область применения |

| Н-парафины фракции С10- С13 | Сырьё для производства алкилбензолсульфонатов и др. ПАВ, компонент жидкости для розжига и заправки керосин, ламп |

| Н-парафины фракции С13 | Компонент технических жидкостей при прокате изделий из различных металлов, нефтехимия |

| Н-парафины фракции С14- С17 | Сырьё для производства синтетических спиртов и кислот, вторичных алкансульфонатов и др. ПАВ |

| Линейный алкилбензол | Сырьё для производства алкилбензолсульфонатов, техническое применение в качестве наполнителя высоковольтных кабелей, пластификатор пластиков, резины, др. композиций и др. |

| Алкилбензол сульфокислота (АБСК), натриевая соль АБСК | Сырьё для многих типов моющих средств (СМС, ЖМС, ПМС, KMC, ТМС), ТБХ, эмульгатор при полимеризации и др. |

| Полиалкилбензол (ПАБ – смесь дифенилалканов и диалкилбензолов) | Компонент смазочных, гидравлических, холодильных масел, сырьё для производства присадок к смазочным маслам, пластификатор полимерных композиций и др. |

Модернизация

В планах КИНЕФа – модернизация производств и увеличение глубины переработки нефти. В стадии технико-экономической проработки находится строительство комплекса каталитического крекинга.

Продукция

Ароматические углеводороды

- Толуол нефтяной

- Бензол нефтяной

Аммиак

- Аммиак безводный сжиженный. Технические условия

Бензины

- Бензин автомобильный неэтилированный марок АИ-80, АИ-92, АИ-95, АИ-98

- Бензин автомобильный неэтилированный марок Нормаль-80, Регуляр-92, Премиум Евро-95,Супер Евро-98

- Бензин для промышленных целей

- Стабильный риформат

Дизельное топливо

- Топливо дизельное ЕВРО

- Топливо дизельное

Керосины

- Топливо авиационное для газотурбинных двигателей ДЖЕТ А-1 (JET A-1)

- Топливо для реактивных двигателей

Мазуты

- Мазут

- Топливо технологическое экспортное

- Вакуумный газойль

Нефтебитумы

- Битумы нефтяные изоляционные

- Битумы нефтяные дорожные вязкие

- Битумы нефтяные дорожные улучшенные из западно-сибирских нефтей

- Битумы нефтяные для производства кровельных и гидроизоляционных материалов

- Битумы нефтяные строительные

Растворители

- Нефрас-С 50/170

- Сольвент нефтяной сверхтяжелый

Сера техническая

- Сера техническая газовая гранулированная.

Кислота серная

- Кислота серная техническая

Сжиженные газы

- Газы углеводородные сжиженные топливные для коммунально-бытового потребления

- Нормальный бутан

- Изобутан

- Газы углеводородные сжиженные для автомобильного транспорта

Товарные ксилолы

- Параксилол

- Ортоксилол

Топливо судовое

- Топливо судовое высоковязкое Э

Ароматические углеводороды

- Полиалкилбензол

Парафин нефтяной жидкий

- фракция С10-С13

- фракция С13

- фракция С14-С17

- широкая фракция

- фракция C18-C23

Алкилбензолы

- Линейный алкилбензол

- Алкилбензолсульфокислота

Контакты

Генеральный директор: Сомов Вадим Евсеевич

Юридический адрес предприятия:

Россия, 187110 г. Кириши, Ленинградская обл.,

Шоссе Энтузиастов, 1

E-mail: kinef@kinef.ru

Контактные телефоны:

В Санкт-Петербурге:

Телефон: (812) 315-1823

Факс: (812) 312-6659

В Киришах:

Справочная служба: (81368) 91-209

Руководство предприятия:

Технический директор

Тел. (81368) 226-42, факс (81368) 510-11

E-mail: tehdirector@kinef.ru

Заместитель генерального директора по экономическому развитию – первый заместитель

Тел. (81368) 91-130, 510-07, факс (81368) 97-337

E-mail: laptev_n_v@kinef.ru

Заместитель генерального директора по производству и сбыту продукции

Тел. (81368) 511-20, факс (81368) 330-93

E-mail: kinef@kinef.ru

Управление по строительству новых объектов предприятия

Тел. (81368) 527-01, факс (81368) 534-98

Заместитель генерального директора по внешнеэкономической деятельности

Тел. (81368) 321-63, факс (81368) 321-64

Заместитель генерального директора по работе с персоналом

Тел. (81368) 97-934, факс (81368) 91-233

E-mail: pes@kinef.ru

Заместитель генерального директора по транспорту

Тел. (81368) 330-13, факс (81368) 528-52

E-mail: transport@kinef.ru

Заместитель генерального директора по материально-техническому снабжению и комплектации оборудования

Тел. (81368) 221-97, факс (81368) 533-42

E-mail: kinef@kinef.ru

Управление главного механика

Тел. (81368) 91-212

Управление по ремонтному обслуживанию и реконструкции объектов предприятия

Тел. (81368) 91-215, (81368) 527-77

Заместитель генерального директора по социальному развитию

Факс (81368) 91-443

E-mail: social@kinef.ru

Заместитель генерального директора по режиму и работе с иностранными специалистами

Тел. (81368) 91-712, факс (81368) 91-740

E-mail: kinef@kinef.ru