Содержание

- 1 Общая информация

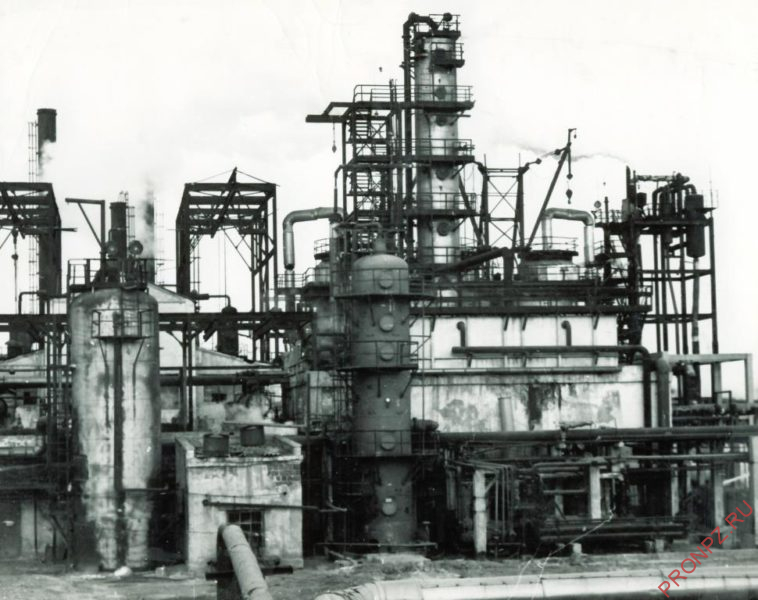

- 2 История завода

- 3 Производство

- 3.1 Цех № 1 – Первичная переработка нефти и четкая ректификация бензинов

- 3.2 Цех № 2 Гидроочистки, каталитического риформинга и изомеризации нефтепродуктов

- 3.3 Цех № 3 – Производство, переработка и погрузка темных нефтепродуктов и сжиженных углеводородных газов

- 3.4 Цех №5 – Комплекс гидрокрекинга

- 3.5 Вспомогательные цеха

- 4 Модернизация

- 5 Продукция

- 6 Контакты

Общая информация

ПАО “Орскнефтеоргсинтез” — один из ведущих нефтеперерабатывающих заводов России. Расположен в городе Орске (Оренбургская область). Это старейшее предприятие по нефтепереработке в России. В настоящий момент входит в структуру АО «Фортеинвест», одного из ключевых предприятий в промышленном блоке группы «САФМАР» предпринимателя Михаила Гуцериева.

Завод перерабатывает смесь нефтей Западно-Сибирской нефтегазоносной провинции (НГП), Волжско-Уральской НГП и газового конденсата.

Мощность завода по переработке нефти составляет 6 млн тонн в год. Благодаря программе модернизации с 2012 по 2020 год завод смог увеличить глубину переработки нефти с 61,7% (2013 г.) до 87% (2019 г.).

История завода

24 декабря 1935 г. – атмосферно-вакуумная трубчатка № 1 (АВТ-1) нового предприятия города приняла первую нефть по новому нефтепроводу «Каспий – Орск».

6 января 1936 г. – получен первый орский бензин.

1939 г. – решением правительства СССР заводу присвоено имя легендарного летчика Валерия Павловича Чкалова.

1941-1945 гг. – заводчане в круглосуточном режиме производят продукцию для нужд фронта и для тыла

1947 г. – построена установка газофракционирования

1954 г. – запущена установка первичной переработки нефти ЭЛОУ-АВТ-3

1961 г. – запущена установка первичной переработки нефти ЭЛОУ-АТ-5

1967 г. – запущены установки каталитического риформинга Л-35/11-300 и ректификации бензинов 22-4М

1968 г. – введена в эксплуатацию установка первичной переработки нефти ЭЛОУ-АВТ

1972 г. – запущена установка каталитического риформинга ЛГ-35/11-300 и производство битумов

Февраль 1976 г. – на базе НПЗ и завода синтетического спирта создано одно из первых в стране производственное объединение «Орскнефтеоргсинтез». Завод синтетического спирта производил продукцию для военно-промышленного комплекса, для химико-фармацевтической промышленности, для изготовления парфюмерии и косметики.

1982 г. – запущена установка производства спецтоплив Л-24-Т6

1995 г. – введены в эксплуатацию установки гидроочистки дизельного топлива и производства серы

1994 г. – акционерное общество «Орскнефтеоргсинтез» вошло в состав нефтяной компании «ОНАКО». Производство топлив осуществляется на установках цехов № 1 и 2, производство масел – на установках маслоблока.

14-го сентября 2000 г. – Орский нефтеперерабатывающий завод вошел в состав Тюменской нефтяной компании.

1 сентября 2003 г. – все предприятия Тюменской нефтяной компании вошли в состав новой объединенной российско-британской компании ТНК-ВР – третьей крупнейшей нефтегазовой компании России.

22 декабря 2005 г. – ОАО «Орскнефтеоргсинтез» вошло в состав вертикально-интегрированного нефтяного холдинга «РуссНефть», находящегося в числе десяти крупнейших нефтегазовых компаний России.

Июль 2011 г. – Орский НПЗ вышел из состава НК «РуссНефть».

2012-2013 гг. – завершена реконструкция установки гидроочистки ЛЧ-24-2000, что позволило предприятию приступить к производству дизельного топлива класса «Евро-5»

2014 г. – введены в эксплуатацию установки изомеризации и висбрекинга.

2015 г.– запущена в работу установка производства водорода

С 2015 года по настоящее время акционером ПАО «Орскнефтеоргсинтез» является АО «ФортеИнвест».

2016 г.– Завершено строительство установки производства водорода

2018 г. – Введен в эксплуатацию комплекс гидрокрекинга, включающий в себя установки гидрокрекинга вакуумного газойля, производства водорода и первой очереди производства серы с блоком гранулирования

2019 г. – Введена в эксплуатацию установка вакуумной перегонки мазута и вторая технологическая линия установки производства серы.

Производство

Цех № 1 – Первичная переработка нефти и четкая ректификация бензинов

1) ЭЛОУ–АВТ, ЭЛОУ–АВТ–3, ЭЛОУ–АТ–5.

Поступающая на завод нефть размещается в резервуарах товарно-сырьевой базы, затем подвергается многоступенчатой переработке. На установках нефть проходит подготовку на блоках ЭЛОУ, затем подвергается ректификации.

Продукты блоков АТ:

- углеводородный газ – используется в качестве топлива непосредственно на НПЗ.

- бензиновая – направляется на установку 22-4М для стабилизации и разделения на более узкие фракции, которые являются сырьем для установок 45-1, изомеризации, каталитического риформинга, гидроочистки Л-24-Т-6.

- керосиновая – направляется на Л-24-Т-6, где в результате очистки получается либо компонент дизельного топлива, либо после добавления присадок реактивное топливо.

- дизельные фракции – направляются на установку гидроочистки ЛЧ-24-2000, где доводится до требований действующих стандартов.

- мазут – с установки ЭЛОУ-АТ-5 идет на установку вакуумной перегонки мазута (УВПМ), с установок ЭЛОУ-АВТ и ЭЛОУ-АВТ-3 перерабатывается на вакуумных блоках, входящих в состав этих установок.

Продукты блоков ВТ:

- вакуумный газойль – сырье установки гидрокрекинга,

- фракции легкого и тяжелого дизтоплива – сырье установки гидроочистки дизельного топлива ЛЧ-24-2000.

- гудрон – служит сырьем для битумной и установки висбрекинга.

2) УВПМ. Строительство установки вакуумной перегонки мазута УВПМ, вошедшей в структуру цеха №1, началось в 2016 г. На установках первичной переработки нефти ЭЛОУ-АВТ и ЭЛОУ-АВТ-3 также есть вакуумные блоки, но их мощности недостаточно для загрузки сырьем Комплекса гидрокрекинга. В то же время в цехе №1 имеется установка ЭЛОУ-АТ-5, на которой вакуумного блока нет. Вследствие этого появилась необходимость в строительстве УВПМ, которая позволяет перерабатывать 2,090 млн тонн мазута в год – такова ее проектная мощность. В настоящее время установка загружена на 80-90%, что соответствует производственной программе.

Пуск УВПМ позволил дополнительно загрузить сырьем другие установки НПЗ.

3) 22–4М. Установка стабилизации, четкой ректификации прямогонных бензинов и очистки сжиженных газов от сероводорода 22-4М была спроектирована институтом «Гипнефтезавод» в 1958 г. Введена в эксплуатацию в 1967 г. Первая реконструкция проведена в 1987 г., в результате чего установку оснастили блоками стабилизации и очистки сжиженных газов от сероводорода раствором моноэтаноламина.

Установка 22-4М с проектной мощностью 1357 тыс. тонн/год предназначена для разделения широкой бензиновой фракции на более узкие. Сырьем являются прямогонные бензины, поступающие с установок первичной переработки нефти, Л-24-Т-6, ЛЧ-24-2000.

Объект состоит из трех блоков:

- блок стабилизации, целью которого является отделение легких углеводородов из сырья с получением головки стабилизации и стабильного бензина, поступающего на блок ректификации;

- блок четкой ректификации, предназначенный для разделения стабильной широкой бензиновой фракции н.к-230 °С на более узкие. Данные фракции служат сырьем для установок изомеризации, каталитического риформинга, гидроочистки;

- блок очистки сжиженных газов от сероводорода раствором моноэтаноламина с последующей его регенерацией.

Продукты:

- фракция 85–180 ºС – сырье установок Л–35–11/300/1, ЛГ–35–11/300/2;

- фракция НК–62 ºС – сырье установки изомеризации;

- фракция 62–85 ºС – сырье цеха № 10;

- фракция 180–250 ºС – сырье установок Л–24–Т–6, ЛЧ–24–2000; головка стабилизации – сырье установки 45–1.

4) блок разделения риформата (БРР) предназначен для выделения бензолсодержащей фракции (бензольного концентрата) из риформатов установок каталитического риформинга ЛГ-35-11/300, Л-35-11/300, а также получения лёгкого риформата (сырья установки изомеризации) и тяжёлого риформата (основного компонента при получении автомобильного бензина, соответствующего требованиям стандартов).

Цех № 2 Гидроочистки, каталитического риформинга и изомеризации нефтепродуктов

В связи с постоянно растущими требованиями к моторным топливам, производство автобензинов невозможно без применения процессов гидроочистки, изомеризации, риформирования, выделения бензолсодержащей фракции. Увеличение в переработке доли сернистой нефти также требует включения в состав НПЗ установок гидроочистки керосиновых и дизельных фракций.

1) установки риформинга Л–35–11/300/1, ЛГ–35–11/300/2 – предназначены для производства высокооктанового компонента бензина. Процесс проводится на стационарном слое катализатора.

В состав установки Л-35-11/300 входит блок компримирования ВСГ, который является важной частью технологической схемы предприятия. Он предназначен для повышения кратности циркуляции водородсодержащего газа на установке Л-35-11/300. Помимо этого, блок компримирования обеспечивает возможность подачи ВСГ с блока риформинга на блок гидроочистки установки Л-35-11/300, на установку изомеризации и гидроочистки дизельного топлива ЛЧ-24-2000, а также на водородную установку в качестве альтернативного сырья.

2) гидроочистка керосина Л-24-Т-6-2000 – установка предназначена для каталитической очистки керосина с блока АТ от сернистых, азотных и кислородсодержащих соединений. Установка предназначена для производства топлива РТ.

3) гидроочистка дизельного топлива ЛЧ–24–2000. В 2014 г. была завершена реконструкция установки, что позволило снизить содержание серы в дизельном топливе с 350 ppm до 10 ppm для соответствия ДТ требованиям Евро-5.

4) установка изомеризации Изомалк-2

Установка мощностью 300 тыс. тонн в год построена и введена в эксплуатацию в 2015 г. Процесс изомеризации – это наиболее рентабельный способ получения высокооктановых компонентов бензина. Повышение октанового числа достигается путем превращения нормальных парафинов С5-С6 (линейного строения) в их изомеры (разветвлённое строение), имеющие более высокие октановые числа, что способствует снижению потребления высокооктановых добавок, используемых при производстве автомобильных бензинов.

Установка была построена с применением российской технологии Изомалк-2, которая уже успела зарекомендовать себя как очень надежная на многих промышленных установках разных стран. Лицензиаром проекта выступило ПАО «НПП «Нефтехим», генеральным проектировщиком – ЗАО « НЕФТЕХИМПРОЕКТ». Строительно-монтажные работы выполнил генподрядчик АО «Промфинстрой». Стоимость инвестпроекта составила более 8 млрд рублей.

Цех № 3 – Производство, переработка и погрузка темных нефтепродуктов и сжиженных углеводородных газов

Цех №3 был создан в 2015 году и заменил в производственной структуре Маслоблок. В состав цеха входят:

- технологическая установка фракционирования прямогонных газов, содержащих сероводород 45-1,

- участок налива сжиженных углеводородных газов в железнодорожные и автоцистерны,

- факельное хозяйство с установками по очистке и осушке природного и попутного газов, с конденсацией и улавливанием газового бензина,

- установка затаривания и транспортировки нефтепродуктов,

- товарная группа,

- участок химических реагентов,

- битумная установка 19-6М.

- установка висбрекинга.

1) висбрекинг. Сырьем для установки висбрекинга служит гудрон, поступающий с ЭЛОУ-АВТ, ЭЛОУ-АВТ-3 и УВПМ. Процесс крекинга происходит при температуре 462-464 ºС. Конечными продуктами установки являются бензин, вакуумный газойль, мазут марки М-100, топливный газ.

В строительство установки висбрекинга по лицензии компании Amec Foster Wheeler, стартовавшее в апреле 2014 г., было вложено 5,5 млрд рублей. Генеральным проектировщиком выступило ЗАО «НЕФТЕХИМПРОЕКТ», генеральным подрядчиком – АО «Промфинстрой». Мощность установки по сырью составляет 1,2 млн т./год.

2) газофракционирующая установка 45 – 1.

Газофракционирующая установка 45-1 предназначена для разделения смеси сжиженных углеводородных газов (СУГ) на узкие углеводородные фракции и компоненты бензина. Сырье на установку поступает с разных объектов:

- двух риформингов,

- установки 22-4М,

- изомеризации,

- гидрокрекинга.

На установке 45-1 происходит разделение сырья на товарные углеводородные газы – пропан технический либо пропан-бутан технический, которые затем поступают на участок налива сжиженных углеводородных газов.

3) битумная установка 19–6М –предназначена для получения битумов путем окисления гудрона.

Установка по производству битума – одна из старейших на Орском НПЗ. Ее ввели в строй в июне 1978 г. Однако регулярная реконструкция объекта позволяет предприятию уже на протяжении 42 лет выпускать качественный и востребованный продукт.

Цех №5 – Комплекс гидрокрекинга

В состав комплекса гидрокрекинга входят непосредственно установка гидрокрекинга, установка производства серы с блоком грануляции и отгрузки, блок химводоподготовки, блок оборотного водоснабжения и азотная станция №2.

1) установка гидрокрекинга. Сдана в эксплуатацию в конце 2018 года. Производительность гидрокрекинга по сырью составляет 1,6 млн т/год. Лицензиаром процесса является компания Shell Global Solutions International B.V. (Shell). Этот процесс, сочетающий крекинг и гидрирование сырья (насыщение молекул водородом), предназначен для получения из вакуумного газойля светлых нефтепродуктов: бензиновых фракций, компонентов дизельного и реактивного топлива. Получаемые продукты отличаются высоким качеством, в частности, дизельное топливо производится с крайне низким содержанием серы – до 10 ppm. Непревращенный остаток гидрокрекинга также является товарным продуктом и соответствует требованиям СТО 05034205-020-2019.

2) установка производства водорода УПВ. Водород высокой степени очистки – 99,99%, производимый установкой производства водорода, направляется на нужды установок гидроочистки дизельного топлива ЛЧ-24-2000/86, изомеризации и гидрокрекинга

3) установка производства элементарной серы УПЭС.

Установка производства элементарной серы (УПЭС) входит в состав Комплекса гидрокрекинга. Её главная задача – утилизация сероводорода, образующегося в процессе переработки нефти. Этот объект был спроектирован АО «Гипрогазоочистка». Лицензиаром и разработчиком базового проекта является голландская инжиниринговая компания «Jacobs Comprimo Sulfur Solutions».

По проекту УПС состоит из двух технологических линий. В настоящее время первая технологическая линия стабильно работает, выпуская серу по ГОСТ 127.1-93. Помимо основной функции УПС служит для регенерации насыщенного раствора метилдиэтаноламина (МДЭА) и отпарки «кислых» стоков с объектов предприятия. Именно с этих блоков на блоки получения серы (БПС) двух технологических линий уходит сырьё – газ.

4) установка получения азота. Азотная станция с производительностью 2500 кубических нормальных метров в час обеспечивает азотом с чистотой 99,95% практически все основные установки. Проект разработан специалистами генпроектировщика предприятия – ЗАО «Нефтехимпроект». Строительство, которое началось в 2013 году, осуществлял генеральный подрядчик завода ОАО «Промфинстрой».

Станция состоит из пяти технологических блоков:

- компримирования воздуха,

- подготовки воздуха КИП,

- генератора азота,

- компримирования азота,

- емкостей для хранения азота

В основе принципа разделения воздуха и получения азота лежит технология короткоцикловой адсорбции (КЦА).

Вспомогательные цеха

На НПЗ есть следующие вспомогательные цеха/участки:

- цех № 10,

- участок 1, 2, 3 – резервуарные парки сырья, присадок, готовой продукции,

- эстакады слива сырья и налива готовой продукции,

- приготовление бензинов,

- ЦЗЛ.

Ранее на ОНОСе существовало масляное производство – маслоблок. С реализацией программы модернизации, было принято решение о завершении его работы для соблюдения экологических норм. Таким образом Орский НПЗ сменил направление переработки с топливно-масляного профиля на топливный.

Модернизация

В 2020 году завершаются работы по возведению парокотельной №2, важного звена полноценной работы установки гидрокрекинга. Также наряду со стабильным выпуском нефтепродуктов на Орском НПЗ продолжится реализация инвестиционной программы – начнется возведение Комплекса замедленного коксования. Один из самых значимых проектов нового года, инвестиции в который составят 29 млрд рублей, – строительство установки замедленного коксования (УЗК) – позволит за счет выработки дополнительного сырья, тяжелого газойля коксования, полностью загрузить гидрокрекинг и прекратить производство мазута. С вводом УЗК в 2023 г. глубина переработки нефти на Орском НПЗ должна превысить 98%.

Продукция

Битумы нефтяные

- Битум нефтяной дорожный вязкий БНД 60/90

- Битум нефтяной дорожный вязкий марки БНД 70/100

- Битум нефтяной дорожный вязкий марки БНД 100/130

- Сырье для производства нефтяных дорожных битумов СБ 20/40

- Гудрон нефтяной

- Битум нефтяной кровельный марки БНК 40/180

Сера

- Сера техническая газовая комовая

- Сера техническая газовая жидкая

- Сера техническая газовая, гранулированная

Бензины

- Автомобильный бензин неэтилированный марки АИ-95 экологического класса К3 (АИ-95-К3)

- Автомобильный бензин неэтилированный марки АИ-95 экологического класса К4 (АИ-95-К4)

- Автомобильный бензин неэтилированный марки АИ-95 экологического класса К5 (АИ-95-К5)

- Автомобильный бензин неэтилированный марки АИ-92 экологического класса К3 (АИ-92-К3)

- Автомобильный бензин неэтилированный марки АИ-92 экологического класса К4 (АИ-92-К4)

- Автомобильный бензин неэтилированный марки АИ-92 экологического класса К5 (АИ-92-К5)

- Автомобильный бензин неэтилированный марки АИ-80 экологического класса К3 (АИ-80-К3)

- Автомобильный бензин неэтилированный марки АИ-80 экологического класса К4 (АИ-80-К4)

- Автомобильный бензин неэтилированный марки АИ-80 экологического класса К5 (АИ-80-К5)

- Автомобильный бензин неэтилированный экспортный марки Нормаль-80 (АИ-80-К2)

- Бензолсодержащая фракция

- Бензин газовый стабильный

Реактивное топливо

- Топливо для реактивных двигателей марки РТ

Дизельные топлива

- Топливо дизельное (по контрактной спецификации, массовая доля серы до 0,1%)

- Топливо дизельное экспортное

- Топливо дизельное (по контрактной спецификации, массовая доля серы до 0,8%)

- Топливо дизельное ЕВРО, сорт С, вид II (ДТ-4)

- Топливо дизельное ЕВРО сорт С, экологического класса К5 (ДТ-Л-К5)

- Топливо дизельное ЕВРО, сорт С, вид III

- Топливо дизельное ЕВРО, сорт С, вид III (ДТ-Л-К5)

- Топливо дизельное ЕВРО, летнее, сорта С, экологического класса К3: ДТ-Л-К3

- Топливо дизельное ЕВРО, летнее, сорта С, экологического класса К4: ДТ-Л-К4

- Топливо дизельное ЕВРО, летнее, сорта С, экологического класса К5: ДТ-Л-К5

- Дизельное топливо ЕВРО, летнее, сорта С, экологического класса К3 марки ДТ-Л-К3

- Дизельное топливо ЕВРО, летнее, сорта С, экологического класса К4 марки ДТ-Л-К4

- Дизельное топливо ЕВРО, летнее, сорта С, экологического класса К5 марки ДТ-Л-К5

- Топливо дизельное ЕВРО, межсезонное, сорта Е, экологического класса К5 (ДТ-Е-К5)

- Дизельное топливо ЕВРО, межсезонное, сорта Е, экологического класса К5 марки ДТ-Е-К5

- Топливо дизельное марка З-0,035 минус 35 (ДТ-З-К3)

- Топливо дизельное зимнее ДТ-З-К4 минус 35

- Топливо дизельное зимнее ДТ-З-К4 минус 26

- Топливо дизельное зимнее ДТ-З-К4 минус 32

- Топливо дизельное зимнее ДТ-З-К5 минус 35

- Топливо дизельное зимнее ДТ-З-К5 минус 26

- Топливо дизельное зимнее ДТ-З-К5 минус 32

Дистилляты

- Дистиллят газового конденсата марки Б, вид 3, (ДГКмБ)

- Дистиллят газового конденсата средний (сернистый, высококипящий)

- Дистиллят газового конденсата средний (высокосернистый)

- Дистиллят газового конденсата средний (низкосернистый)

- Дистиллят газового конденсата (сернистый)

- Дистиллят газового конденсата марки А

Топливо печное и вакуумный газойль

- Вакуумный газойль марки А, вид II

- Вакуумный газойль марки Б, вид II

- Топливо нефтяное вакуумной перегонки

Мазуты

- Мазут топочный 100, 2,00%, малозольный,

- Мазут топочный 100, 2,50%, малозольный,

- Мазут топочный 100, 3,00%, малозольный,

- Мазут топочный 100, 2,00%, зольный,

- Мазут топочный 100, 2,50%, зольный,

- Мазут топочный 100, 3,00%, зольный,

- Мазут топочный 40, 2,50%, малозольный,

- Мазут топочный 40, 2,50%, зольный,

Сжиженные газы

- Пропан технический

- Пропан-бутан технический

- Пропан технический (ПТ)

- Пропан-бутан технический (ПБТ)

- Фракция бутановая

- Газ топливный

- Газ углеводородный сжиженный (СУГ)

Другие нефтепродукты

- Остаток нефтяной экологический

Контакты

Адрес:

Россия, 462407, Оренбурская обл., г. Орск, ул. Гончарова, д. 1а

Генеральный директор: Кращук Сергей Геннадьевич

+7 (3537) 34-24-51, +7 (3537) 34-25-00

+7 (3537) 34-33-34, +7 (3537) 34-25-00

www.ornpz.ru

mail@ornpz.ru