Содержание

История создания предприятия

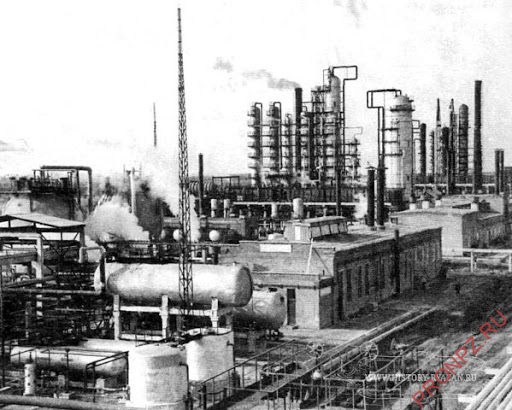

Акционерное общество «Рязанская нефтеперерабатывающая компания» (АО «РНПК») обеспечивает присутствие Компании в Центральном федеральном округе и является крупнейшим нефтеперерабатывающим предприятием в регионе.

НПЗ введён в эксплуатацию в октябре 1960 года. В 1993 году был приватизирован, через два года вошёл в состав ТНК. В 2002 году Рязанский НПЗ реструктурирован в ЗАО «Рязанская нефтеперерабатывающая компания». С 2003 года — в составе ТНК-BP, с 2013 года под контролем «Роснефти». Проектная мощность предприятия составляет 17,1 млн. тонн нефти в год.

В 2019 году объем переработки составил 15,8 млн т/год, при глубине переработки 72,44 %.

История развития предприятия

19 октября 1960 г. – пуск Рязанского НПЗ – получены первые нефтепродукты.

1960-66 гг. – введены в эксплуатацию более 10 установок (4 установки АВТ – 1,2,3,4, установка производства битума, установки термокрекинга, каталитического риформинга, гидроочистки дизельного топлива, газофракционирущая установка и т.п).

1967-68 гг. – введены в эксплуатацию установка каталитического крекинга, маслоблок, комбинированная крупнотоннажная установка подготовки и первичной переработки нефти АТ-6.

1969-92 гг. – построено и модернизировано более 20 установок, в т.ч. установка чёткой ректификации бензинов, установка производства присадок.

1993 г. – реконструкция установки серной кислоты по технологии компании “Халдор Топсе”. Первое внедрение РСУ на заводе. Снижение выбросов в атмосферу: SO2 до 1000ppm, SO3 до 5ppm

1993-96 г. – объемы переработки упали более чем в три раза, кризис неплатежей.

1995 г. – вхождение предприятия в состав холдинга ОАО “ТНК”.

1997 г. – смена руководства холдинга ТНК, загрузка завода в 1998г. выросла на 82%.

2001 г. – завершение реконструкции установки каталитического крекинга, мощность установки увеличена более чем в 2 раза.

2002 г. – ввод установки точечного налива светлых нефтепродуктов ELIN, котельной, переоборудование установки “Детол” под процесс среднетемпературной изомеризации, реконструкция установки АВТ-4.

2003 г. – ЗАО “РНПК” – часть новой Компании – ТНК-ВР.

2005-2006 гг. – введены в эксплуатацию установки производства серной кислоты, гидроочистки ВГО, производства водорода, химводоподготовки, установка сернокислого алкилирования. В августе 2006 года на заводе освоено производство автобензинов марки Ultimate с октановым числом 95 и 98. Сертификация предприятия по трем стандартам систем менеджмента ISO 9001, ISO 14001, OHSAS 18001.

2007 г. – проведен крупнейший в истории завода комплексный капитальный ремонт с одновременной остановкой 17 установок (ранее одновременно останавливалось не более 8 установок).

2008 г. – завершение реконструкции установки Л-24/6, в результате которой начато производство малосернистого дизельного топлива стандарта Евро-5 (содержание серы не более 10 ppm).

2009 г. – успешно проведен комплексный остановочный ремонт. Учитывая опыт комплексного ремонта 2007 г., удалось сократить сроки ремонта на 2 дня. Проведена модернизация установки Висбрекинга с целью сокращения потребления присадки-поглотителя сероводорода.

2010 г. – объем переработки составил 15,87 млн. тонн в год.

2011 г. – объем переработки составил 16,61 млн. тонн в год.

2012г. – на трехлетний межремонтный пробег переведены дополнительно 9 установок.

ЗАО “РНПК” одной из первых в России перешло на выпуск автобензинов Аи-95 и Аи-98 стандарта Евро-5.

21 марта 2013 г. – завершение сделки ОАО “НК “Роснефть” по приобретению ТНК-ВР International, включение ЗАО “РНПК” в состав ОАО “НК “Роснефть”.

2014 г. – Рязанская нефтеперерабатывающая компания признана предприятием высокой энергоэффективности.

2015 г. – пуск установки Изомалк-2.

2016 г. – Рязанская нефтеперерабатывающая компания внедряет катализаторы отечественного производства на 2-й установке каталитического риформинга.

2017 г. – реконструкция ГФУ с блоком сероочистки сухих газов

2018 г. – модернизация установки ЭЛОУ-АТ-6.

2019 г. – модернизация установки каталитического риформинга с заменой реакторов на блоке риформинга.

2020 г. – реконструкция установки АВТ-2 под процесс висбрекинга.

Производство

Технологическая схема производства

Цех №1 – Цех первичной переработка нефти и производства битумов

Производственные мощности АО «РНПК» включают 5 установок первичной переработки нефти:

1) ЭЛОУ-АВТ-1, 3, 4, АВТ-2.

Данные установки (кроме АВТ-2) включают в себя блоки электрообессоливания для удаления из нефти воды и растворенных в ней солей. Установки содержат в себе как атмосферную трубчатку (блоки АТ), так и вакуумную трубчатку (ВТ). В настоящее время планируется модернизация установки АВТ-2 под процесс висбрекинга.

2) ЭЛОУ-АТ-6. Это самая крупная на РНПК установка атмосферной трубчатки с собственным блоком электрообессоливания нефти. Последняя модернизация установки производилась в 2018 году, что позволило увеличить мощность установки по переработке нефти до 8 млн. тонн/год.

3) ВТ-4 – вакуумный блок установки ЭЛОУ-АТ-6. Используется для вакуумной разгонки мазута с установки ЭЛОУ-АТ-6. Продуктами являются:

- Вакуумная дизельная фракция – сырье установок гидроочистки ДТ/компонент мазута.

- Вакуумный газойль – сырье установки ГОВГ

- Затемненная фракция – используется для производства битумов

- Гудрон – компонент товарного мазута, сырье установки производства битумов.

4) висбрекинг (ТК-1). В РНПК под процесс висбрекинга реконструирована установка термического крекинга ТК-1 ввиду схожести аппаратного оформления этих установок. Установка висбрекинга предназначена для снижения вязкости гудрона, поступающего с вакуумных блоков установок АВТ. Это позволяет готовить товарные мазуты с вовлечением меньшего количества светлых компонентов для соблюдения вязкостных требований товара. Основные продукты установки:

- газ

- бензин

- газойль

- непревращенный гудрон.

5) битумная установка 19/5. Продуктами битумной установки являются различные сорта дорожных, кровельных и строительных битумов. В 2017 году было проведено техническое перевооружение производства дорожных битумов с целью соответствия требованиям ГОСТ 33133-2014 “Дороги автомобильные общего пользования. Технические требования”. Производство дорожных битумов с улучшенными характеристиками удалось организовать за счет дооснащения установки узлом подготовки сырья окисления.

Цех №2 – Цех глубокой переработки нефти

1) каталитический крекинг УККФ. Результатом реконструкции установки каталитического крекинга в 2001 году стало увеличение производительности с 1 млн. до 2,5 млн т/год. В основу модернизации процесса каталитического крекинга была положена современная технология компании «Техасо». Детальный проект реконструкции реакторного блока разрабатывала компания «АВВ Lummus Global», рабочий проект блока разделения и очистки продуктов — ОАО «ВНИПИнефть». В качестве сырья установки выступает гидроочищенный вакуумный газойль с установки ГОВГ.

Продукты установки:

- сухой газ

- ППФ – товарный продукт.

- ББФ – сырье установки сернокислотного алкилирования.

- бензин крекинга – сырье блока гидроочистки установки Л-35-5, компонент товарных автобензинов.

- ЛЛКГ – сырье установок гидроочистки ДТ.

- ЛТКГ – сырье установок гидроочистки ДТ/компонент топочного мазута.

- ТКГ – компонент мазута/сырье установок получения технического углерода.

- сероводород – сырье установок производства серной кислоты.

2) сернокислотное алкилирование (УСКА). Процесс каскадный, лицензиар EMRE (Exxon Mobile Research Engineering). На установке алкилирования предусмотрен блок изомеризации н-бутана. Он служит для покрытия потребности установки в изобутановой фракции, необходимой для получения алкилбензина.

3) гидроочистка вакуумного газойля (ГОВГ). Построена в 2005 году. Также процесс называют «мягким» гидрокрекингом, поскольку он протекает при давлении ниже 10 МПа. Установка имеет производительность 2,95 млн т./год по вакуумному газойлю. Основная цель – подготовка сырья для установки УККФ.

4) установка производства водорода. Необходима для покрытия потребности по водороду для установок ГОВГ, установок гидроочистки ДТ.

5) установки производства и восстановления серной кислоты (СКУ-1, СКУ-2). Необходима для утилизации сероводорода, выделяемого на различных установках завода в процессах МЭА-очистки. Получаемая серная кислота может транспортироваться ж/д транспортом, а также выступать в качестве катализатора в процессе сернокислотного алкилирования. Установки работают по методу «мокрого катализа».

6) установка ГФУ (газофракционирующая установка). Сырьем установки являются головные фракции с различных установок завода (риформинг, АТ/АВТ, 12/1, изомеризация).

7) установка компремирования газов УКГ. Необходима для удаления конденсата из факельных газов перед их последующем сжиганием.

Цех №3 – Цех газокаталитического производства

1) комбинированная установка 12/1. Установка 12/1 является комбинированной установкой четкой ректификации прямогонных бензинов. Прямогонные бензины НК-170°С, 95-170°С, НК-70 являются продуктами установок первичной переработки нефти (ЭЛОУ-АВТ-1,3,4; АВТ-2 и АТ-6 цеха №1) и поступают на установку 12/1 с целью разделения их на компоненты с заданным фракционным составом.

Полуфабрикаты, вырабатываемые на установке 12/1:

- фракция НК-70 смесевая (НК-62°С, 62-70°С) является наиболее выгодной для дальнейшей переработки на установке изомеризации;

- фракция 70-115°С в связи с высоким содержанием углеводородов для производства индивидуальных ароматических веществ и бензиновых растворителей направляется на дальнейшую переработку на установке Л-35-6/300;

- фракция 115-180°С направляется на установки каталитического риформинга (Л-35-11/300, ЛЧ-35-11/600, Л-35-5/300, Л-35-8/300), вырабатывающие из него компонент товарного автомобильного бензина.

2) установки каталитического риформинга углеводородов ЛГ-35-8/300Б, Л‑35‑6/300.

Установка ЛГ-35-8/300Б имеет эксплуатационную гибкость и может быть предназначена:

- для производства высокооктанового компонента бензина

- для получения индивидуальных ароматических углеводородов.

Смесь ароматических углеводородов экстрагируется из риформата водным раствором триэтиленгликоля (ТЭГ). Затем она поступает на блок вторичной ректификации, где разделяется на бензол, толуол, фракцию ароматических углеводородов.

Установка Л-35-6/300 предназначена только для получения индивидуальных ароматических углеводородов.

Сырьем установки является прямогонная фракция 70-115°С с установки 12/1 или установки АТ-6.

3) установки каталитического риформинга ЛЧ-35-11/600, Л-35-11/300, Л-35-5/300

Данные установки предназначены для производства высокооктанового компонента автомобильных бензинов – катализата с октановым числом 95-97 ОЧИМ. Процесс риформинга протекает на стационарном слое катализатора. Сырьем установок являются фракции 115-180°С с установки 12/1, АТ-6. Сырье перед блоком риформинга проходит гидроочистку для удаления серо-, азот-, кислородсодержащих соединений, являющихся ядами для катализаторов риформинга.

Важно отметить, что блок гидроочистки установки Л-35-5/300 используется для гидроочистки бензина каталитического крекинга с установки УККФ. Несмотря на наличие установки ГОВГ в составе НПЗ, это необходимое мероприятие для соблюдения товарных бензинов требований Евро-5 и Евро-6 по содержанию серы.

4) установки гидроочистки дизельного топлива ЛЧ-24-7, Л-24/6. В качестве сырья на данных установках используются прямогонные дизельные фракции с установок АВТ. Гидроочистка необходима для соответствия дизельных топлив нормам стандартов Евро-5.

6) установка гидроочистки авиационного керосина Л-24/600. Предназначена для каталитической очистки фракции 70-115°С и прямогонного авиационного керосина от сернистых, азотистых и кислородных соединений в атмосфере водородсодержащего газа (ВСГ).

Установка имеет для одинаковых технологических блока, предназначенных для переработки авиационного керосина. На первом блоке также возможна переработка фракции 70-115 °С.

Каждый блок условно подразделяется на реакторное отделение и отделение стабилизации.

На установке имеется блок очистки углеводородного газа раствором МДЭА.

7) установка изомеризации Изомалк-2-ЛИН-800. Установка запущена в 2015 году. Лицензиаром процесса является НПП «Нефтехим», г. Краснодар. Установка изомеризации предназначена для получения высокооктанового компонента автомобильного бензина путем изомеризации гидроочищенных бензиновых фракций с блока гидроочистки этой же установки. Установка изомеризации состоит из 2-х блоков – блока предварительной гидроочистки и блока изомеризации. Сырье блока гидроочистки установки изомеризации – фракция НК-70°С с установок 12/1 и АТ-6. Целевым продуктом, вырабатываемым на установке изомеризации, является стабильный изомеризат, который согласно дальнейшей технологической цепочке поступает в товарно-сырьевой цех, как компонент автобензина для дальнейшего использования в смешении согласно технологиям приготовления товарных автомобильных бензинов.

Продукция

Сжиженные газы

- Пропан-бутан технический (ПБТ)

- Бутан технический (БТ)

- Фракция нормального бутана

- Пропан-пропиленовая фракция

- Изобутановая фракция

Моторные топлива

- Бензин неэтилированный экологического класса K5 АИ-92-К5, АИ-95-К5, АИ-98-К5, АИ-100-К5.

- Топливо дизельное ЕВРО экологического класса К5: летнее, сорта С, ДТ-Л-К5, межсезонное, сорта Е (F), ДТ-Е-К5

- Топливо для реактивных двигателей марки ТС-1, высший сорт

ГСМ и нефтепродукты разные

- Нафта,

- Нефрас-А-110/160

- Нефрас-С2-80/120

- Рафинат-сырье для пиролиза

Углеводородное сырье

- Рафинат-сырье для пиролиза

- Бензин технологический А-1, А-2, А-3

- Фракция бензиновая Нафта

Битум

- Битум нефтяной дорожный вязкий БНД 130/200

- Битум нефтяной дорожный вязкий БНД 60/90

- Битум нефтяной дорожный вязкий БНД 90/130

- Битум нефтяной кровельный БНК 40/180

- Битум строительный БН 70/30

- Битум строительный БН 90/10

Мазуты

- Мазут М-100, вид VI, зольный

- Мазут М-100, вид VI, малозольный

Мазут флотский Ф-5, вид IV

За последние два года на предприятии организован выпуск автомобильного бензина с улучшенными экологическими и эксплуатационными свойствами АИ-95-К5 «Евро-6» по СТО 44905015-006-2017, автомобильного бензина АИ-100-К5 по СТО 44905015-005-2017 и судового топлива RMLS 40 по СТО 85778267-001-2014

Развитие

АО «РНПК» реализует программу реконструкции и модернизации производства.

В настоящее время реализуются следующие проекты:

- Реконструкция комплекса установки гидроочистки дизельного топлива;

- Строительство новой двухблочной установки сероочистки сухих углеводородных газов с блоком регенерации насыщенных аминов;

- Строительство комплекса производства элементарной серы методом Клауса с инфраструктурой для хранения, отгрузки и обеспечения эксплуатации;

- Строительство комплекса установки ЭЛОУ-АВТ-5;

- Реконструкция очистных сооружений;

- Строительство комплекса гидрокрекинга ВГО.

Основной целью программы развития является углубление переработки нефтяного сырья с увеличением выработки светлых нефтепродуктов.

Контакты

Юридическое название: АО «РНПК»

Адрес: 390011, г. Рязань, ул. Южный промузел, д. 8

Генеральный директор: Михайлов Сергей Юрьевич

Телефон: +7 (4912) 933-141

Факс: +7 (4912) 933-084 Адрес электронной почты: rnpk@rnpk.rosneft.ru