Содержание

- 1 Общая информация

- 2 История

- 3 Схема завода

- 4 Производство

- 4.1 Топливное производство

- 4.2 Газокаталитическое производство

- 4.2.1 Установка каталитического крекинга Г-43-107

- 4.2.2 Установка гидроочистки бензина каталитического крекинга ГОБКК

- 4.2.3 Установка изориформинга Л-35-5

- 4.2.4 Установка гидроочистки дизельного топлива и бензина Л-24-5

- 4.2.5 Установка гидроочистки дизельного топлива Л-24-7

- 4.2.6 Установка производства водорода В-20

- 4.2.7 Установка производства серы УПС

- 5 Модернизация

- 6 Продукция

- 7 Контакты

Общая информация

«Башнефть-УНПЗ» — филиал ПАО «Акционерная нефтяная компания «Башнефть» — промышленное предприятие по переработке нефти, расположенное в городе Уфе.

«Башнефть-Уфимский нефтеперерабатывающий завод» — одно из ведущих предприятий нефтеперерабатывающей промышленности России.

В перспективе на предприятии планируется строительство установки замедленного коксования, с пуском которой глубина переработки нефти на заводе достигнет 95%. Проектная мощность ОАО «Уфимский НПЗ» — 6,6 млн тонн в год.

Глубина переработки нефти по состоянию на 2015 год составляла порядка 68%, индекс Нельсона – 8,1.

История

| 1935 | Начало строительство Уфимского крекинг-завода |

| 1938 | Первый бензин установки АВТ |

| 1939 | Монтаж установок термического крекинга, сернокислотной очистки бензина, вторичной перегонки |

| 1940 | Установка термического крекинга вторая часть установки вторичной перегонки, вторая сернокислотная установка очистки газов от сероводорода, газофракционирующая установка, асфальтовый завод, давший первый уфимский битум |

| 1941 | Установки полимеризации, гидрогенизации. бензинов |

| 1943 | Установки по производству пиробензола и толуола. |

| 1946 | Установка электрообессоливания ЭЛОУ-1 |

| 1948 | Установка алкилирования изобутана бутиленами, установки по получению изопропилбензола, установка АВТ-2 и установка по производству фосфорного катализатора для установок полимеризации и алкилирования.

Начало строительство двух блоков каталитического крекинга и цеха по производству алюмосиликатного катализатора. |

| 1950 | Установка электрообессоливания ЭЛОУ-2 |

| 1951 | Цех по производству шарикового алюмосиликатного катализатора |

| 1952 | Блоки установки каталитического крекинга, осваивается переработка тяжелого вакуумного газойля. |

| 1959 | Впервые в стране на заводе стали перерабатывать высокосернистую нефть. |

| 1960 | Установка гидроочистки дизельного топлива Л-24-5 |

| 1962 | Установка ЭЛОУ-3 |

| 1964 | Установка каталитического риформинга Л-35-5.

Блок вторичной перегонки бензина из высокосернистой нефти с получением фракций НК-85 °С и 85-180 °С. Введена в эксплуатацию установка по производству меднохромовых катализаторов ГИПХ-105, установки инертного газа, |

| 1967 | Установка производства элементарной серы. |

| 1969 | Установка Л-24-300 |

| 1972 | Установка гидроочистки дизельного топлива Л-24-7 |

| 1974 | Пуск ЭЛОУ-АВТ-6 |

| 1989 | Секция изориформинга установки Л-35-5. |

| 1993 | Установка производства элементарной серы |

| 1995 | Комплекс Г-43-107 М/1, который включает процессы гидроочистки вакуумного газойля, каталитического крекинга в прямоточном реакторе (технология IFP-TOTAL), газофракционирования, получения МТБЭ (метил-трет-бутилового эфира), водорода, а также азотно-кислородную станцию, резервуарный парк и природоохранные объекты. |

| 2004 | Вакуумная колонна на установке Висбрекинга, блок короткоцикловой адсорбции и компрессор отдувочного газа на установке производства водорода. |

| 2008-2010 | Установка изомеризации, два дополнительных реактора на установке гидроочистки вакуумного газойля комплекса Г-43‑107 М/1. |

| 2014 | Ввод в эксплуатацию установки гидроочистки бензина каталитического крекинга |

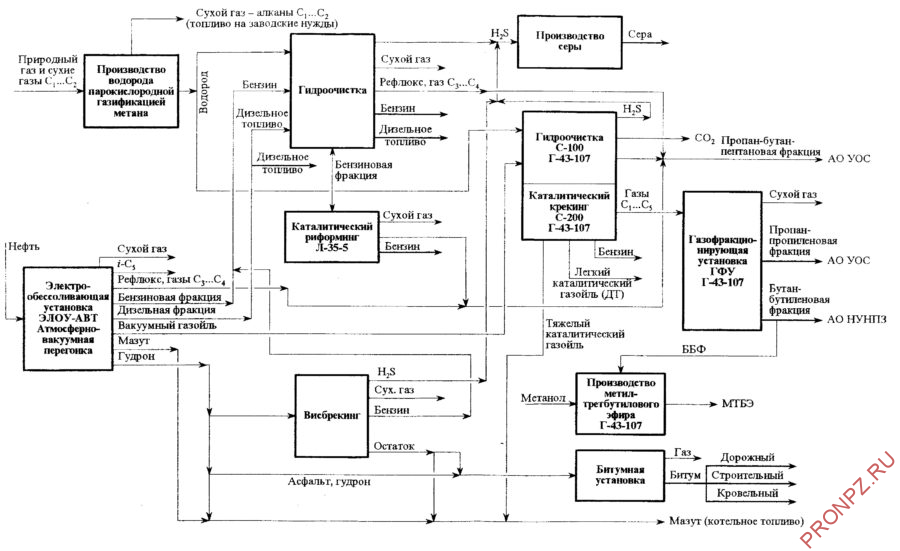

Схема завода

Производство

Топливное производство

ЭЛОУ-АВТ-6

Установка ЭЛОУ-АВТ-6 спроектирована институтом ВНИПИНефть, построена и введена в эксплуатацию в 1975 году. Проектная мощность – 6,0 млн. тонн/год.

Сырье:

- Западно-Сибирские нефти, их смеси с угленосными нефтями, конденсатами газовыми стабильными (Ямбургский, Уренгойский, Карачаганакский и др.), или другие нефти, близкие по химическому составу и физическим свойствам и нефтеловушечный продукт.

Продукты АТ:

- Сухой газ – топливо для печей,

- Сжиженный газ – компонент ПБПФ для ПАО «Уфаоргсинтез»,

- Фр.НК-62,70 ○С – сырье установки Л-24-5,

- Фр. 62-85 ○С – компонент товарного БГС, сырье ПАО «Башнефть-Уфанефтехим», «Башнефть-Новойл»,

- Фр.85-180 ○С – сырье блока гидроочистки Л-24-300.

- Фракция зимнего ДТ – сырье установок Л-24-5 (левый блок), Л-24-7.

- Фракция летнего ДТ– сырье установок Л-24-5 (левый блок), Л-24-7.

- Мазут – сырье вакуумного блока.

Продукты ВТ:

- Легкий вакуумный дистиллят – сырье установок Л-24-5 (левый блок), Л-24-7,

- Вакуумный газойль – сырье установки каталитического крекинга Г-43-107М/1.

- Гудрон – сырье установки висбрекинга, компонент мазута.

Установка состоит из следующих блоков:

- Блок подготовки нефти – электрообессоливания;

- Блок атмосферной перегонки нефти;

- Вакуумный блок;

- Блок стабилизации и вторичной перегонки бензинов;

- Блок утилизации тепла дымовых газов.

Установка висбрекинга КУ-1

Год ввода установки в эксплуатацию – 1996 г. Производительность установки составляет 1,7 млн т/год.

Технологический процесс разработан институтом проблем нефтехимпереработки (бывший БашНИИНП).

Технология вакуумной перегонки остатка висбрекинга разработана ООО НПК «Кедр-89».

Установка висбрекинга гудрона предназначена для получения остатка висбрекинга – компонента котельного топлива или гудрона (вакуумного остатка) – используемого в качестве компонента котельного топлива.

Сырье:

- Гудрон с вакуумного блока АВТ.

Продукты:

- Газ висбрекинга – топливо для печей,

- Бензиновая фракция НК-205 °С – сырье установки Л-24-7.

- Вакуумный соляр – фракция 180-360 °С – сырье установки гидроочистки ДТ.

- Вакуумный газойль – фракция 300-540 °С – сырье Г-43-107М/1.

- Вакуумный остаток висбрекинга – компонент котельного топлива с вязкостью 6,8 УЕ при 100 °С.

- Насыщенный сероводородом МЭА – сырье установки УПС.

Установка висбрекинга состоит из следующих технологических стадий (блоков и узлов):

- блок печей;

- блок ректификации продуктов висбрекинга;

- блок очистки газов висбрекинга от сероводорода 15%-ным раствором МЭА;

- вакуумный блок;

- блок утилизации тепла отходящих дымовых газов печей;

- узел подготовки теплофикационной воды;

- узел сброса газов на факел;

- автономная система обеспечения печей жидким топливом;

- система подачи топливного газа к печам;

- система подачи уплотнительной жидкости к насосам;

- система сбора и откачки дренажных продуктов;

- система пенотушения.

Газокаталитическое производство

Установка каталитического крекинга Г-43-107

Установка состоит из 4-х секций, включая блок производства МТБЭ.

Секция гидроочистки вакуумного газойля С-100

Мощность секции по сырью составляет 2,6 млн т/год.

Секция гидроочистки ВГ предназначена для:

- Снижения содержания сернистых, азотистых, кислородсодержащих металлоорганических соединений и полициклической ароматики,

- Снижением коксуемости сырья с целью улучшения структуры выходов и повышения качества продуктов;

- Снижения отравления катализатора крекинга и сохранения его равновесной активности,

- Уменьшения выбросов сернистых соединений в атмосферу.

Секция 100 состоит из следующих блоков:

- Реакторный блок;

- Блок стабилизации гидрогенизата;

- Блок очистки газов раствором моноэтаноламина;

- Печной блок;

- Блок утилизации тепла.

Сырье:

- Вакуумный газойль с вакуумного блока АВТ-6, установки висбрекинг.

- Водород с УПВ.

Продукты:

- Газ углеводородный – топливо для печей,

- Бензин-отгон – рецикл установки АВТ,

- Дизельное топливо – компонент товарного ДТ,

- Гидроочищенный газойль – сырье установки Г-43-107М/1.

- Насыщенный сероводородом МЭА – сырье установки УПС.

Секция каталитического крекинга (с.200) и газоразделение (с.300)

Построена и введена в эксплуатацию в 1995 году. Проектная производительность по сырью порядка 2,2 млн т/год.

Базовый проект и детальный инжиниринг реакторного блока выполнен фирмой ГРОЗГИПРОНЕФТЕХИМ.

Основное назначение – выработка из вакуумного газойля высокооктанового компонента автомобильных бензинов (фр.35-215) и бутан-бутиленовой фракции в качестве сырья установки МТБЭ/ сернокислотного алкилирования. Рецикл шламового продукта главной ректификационной колонны не подается.

Сырье:

- Гидроочищенный вакуумный газойль с.100

Продукты:

- Сухой газ – сырье ПАО «Уфаоргсинтез».

- ППФ – товарный продукт, сырье ПАО «Уфаоргсинтез».

- ББФ – сырье установки МТБЭ.

- Бензин – сырье установки ГОБКК.

- Легкий каталитический газойль – сырье Л-24-7.

- Тяжелый каталитический газойль – компонент товарного мазута.

- Остаток крекинга – компонент товарного мазута.

Блок производства МТБЭ

Блок введен в 1995 году. Проектная производительность блока МТБЭ по бутан-бутиленовой фракции составляет 229 тыс. т/год. Лицензиар – НИИ «Ярсинтез».

Блок производства МТБЭ в составе комбинированной установки каталитического крекинга Г-43-107М/1 предназначен для получения метил-трет-бутилового эфира (МТБЭ) на основе бутан-бутиленовой фракции каталитического крекинга.

Назначение блока – выработка из бутан-бутиленовой фракции и фракции углеводородов С4-С5 с получением метил-трет-бутилового эфира (или ВОК) – высокооктановой добавки.

Сырье:

- ББФ с установки крекинга,

- Метанол,

Продукты:

- МТБЭ – компонент товарных автобензинов.

- Отработанная ББФ – сырье установок алкилирования ПАО «Башнефть-Новойл».

Установка гидроочистки бензина каталитического крекинга ГОБКК

Введена в 2014 году. Проектная мощность 1,3 млн т/год.

Предназначена для десульфурации бензина каталитического крекинга при одновременном минимальном насыщении олефинов. Лицензиар – CDTECH®, Lummus Techology Inc.

Сырье:

- Бензин с установки Г-43-107М/1.

Продукты:

- Легкий бензин – компонент товарных автобензинов,

- Тяжелый бензин – компонент товарных автобензинов,

- Кислый газ – сырье блока МЭА-очистки установки Л-24/7,

- Водородсодержащий газ – топливо для печей.

Установка изориформинга Л-35-5

Назначение процесса – получение компонента высокооктанового бензина.

Установка состоит из 3-х блоков.

Секция гидроочистки сырья (Л-24-300)

Год ввода секции Л-24-300 установки Л-35-5 – 1969г. Производительность составляет 640 тыс. т/год.

Состоит из:

- Реакторного блока,

- Блока стабилизации бензина.

Сырье:

- Фракция 85-180 ○С с установки АВТ-6.

Продукты:

- Газ стабилизации – топливо для печей,

- Рефлюкс – компонент ПБПФ для ПАО «Уфаоргсинтез»,

- Стабильный гидрогенизат – сырье секции риформинга.

Секция риформинга (Л-35-5)

Год ввода в действие секции риформинга Л-35-5 – 1964 г. Производительность секции риформинга составляет 700 тыс. т/год.

Состоит из:

- Реакторного блока,

- Блока стабилизации

Сырье:

- Гидроочищенная фракция 85-180 ○С с установки Л-24-300.

Продукты:

- Газ сухой – топливо печей П-1, 2, 102, 301,

- Рефлюкс – компонент ПБПФ для ПАО «Уфаоргсинтез»,

- Платформат – компонент товарных автобензинов (ОЧИМ 90-95),

- Водородсодержащий газ – сырье блока КЦА УПВ.

Секция изориформинга

Год ввода в действие секции изориформинга – 1989г. Производительность секции изориформинга установки Л-35-5 составляет 560 тыс. т/год.

Состоит из:

- Реакторного блока,

- Блока стабилизации,

- Блока деизогексанизации,

- Блока осушки водородсодержащего газа.

Установка «Изориформинг» была реконструирована в установку изомеризации с рециклом малоразветвленных гексанов на цеолитном катализаторе в июне 2003 года. В июне 2008 года была произведена реконструкция, катализатор из второго реактора был заменен на катализатор СИ-2.

Сырье:

- Гидроочищенная фракция НК-62,70○С с установки Л-24-5 (правый блок).

Продукты:

- Сухой газ – топливо для печей,

- Рефлюкс – компонент ПБПФ для ПАО «Уфаоргсинтез»,

- Легкий изомеризат – компонент товарных автобензинов (ОЧИМ 85-87),

- Тяжелый изомеризат – компонент товарных автобензинов (ОЧИМ 85-87).

Установка гидроочистки дизельного топлива и бензина Л-24-5

Проектная производительность каждого блока по сырью – 733 тыс. т/год.

Установка гидроочистки предназначена для обессеривания бензиновых и дизельных фракций.

Установка состоит из двух блоков:

- Левый блок – гидроочистка фракций ДТ,

- Правый блок – гидроочистка бензиновой фракции НК-62-70 ○С.

Установки могут работать при разных технологических параметрах или производить ремонт и регенерацию катализатора на одном из блоков при работе второго. Общим являются сырьевой, компрессорный блоки и блок очистки углеводородных газов от сероводорода и регенерации раствора моноэтаноламина.

Установка гидроочистки дизельного топлива Л-24-7

Введена в эксплуатацию в 1972 году. Производительность установки 3,2 млн т/год.

Установка предназначена для обессеривания дизельных фракций путем деструктивной гидрогенизации сернистых соединений на алюмоникельмолибденовых, катализаторах в среде водорода.

Сырье:

- Прямогонные дизельные фракции с АВТ-6;

- Легкий каталитический газойль (ЛКГ) и дизельная фракция с установки каталитического

- Крекинга Г-43-107/М;

- Легкий газойль коксования (ЛГК).

Продукты:

- Газ сухой – топливо для печей,

- Бензин – компонент БГС,

- Гидроочищенное дизельное топливо – компонент товарного ДТ.

- Сероводород – сырье УПС.

Установка производства водорода В-20

Год ввода в эксплуатацию – 1994г. Производительность установки по проекту – 20 тыс. т/год 100%-го водорода .

Проект установки разработан научно-исследовательскими и проектными организациями Чехословакии (фирмами “Хемопроект” и “Хепос”) и институтом ВНИПИНефть.

Проект блока концентрирования водорода методом короткоцикловой адсорбции разработан фирмой «Линде АГ» (Германия).

Установка производства водорода В-20 предназначена для получения водорода методом паровой каталитической конверсии углеводородных газов, для обеспечения техническим водородом установок газокаталитического производства производственной площадки «УНПЗ».

Сырье:

- Природный газ,

- Сухой газ.

Продукты:

- Водород чистотой 99,99% об.

- Отдувочный газ – топливо для печей.

В состав установки включены:

- блок концентрирования водорода методом короткоцикловой адсорбции (PSA/КЦА) – год ввода блока в эксплуатацию – 2005г,

- блок очистки кислых стоков – год ввода в эксплуатацию 2012г.

Загрузка блока PSA по ВСГ в пределах от 23000 до 69539 м3/ч.

Производительность блока очистки кислых стоков 876 тыс. т в год.

Установка производства серы УПС

Установка производства серы (УПС) предназначена для получения элементарной серы из сероводородсодержащего газа. Процесс получения серы основан на прямоточном (пламенном) методе Клауса, включающем одну термическую и две каталитические ступени.

УПС имеет четыре параллельные технологические нитки, являющиеся самостоятельным технологическим процессом:

- Новая сера (левая и правая нитка);

- Старая сера (левая и правая нитка);

Каждая из четырех ниток может работать автономно и независимо от других ниток.

Производительность установки по сырью (СВСГ) составляет в расчете на одну нитку до 2500 нм’/час для каждой из четырех ниток производства серы.

Установка состоит из следующих блоков:

- блок регенерации раствора МЭА;

- отделение производства серы, которое состоит из двух блоков: «новой серы» и «старой серы», каждый из которых включает в себя по две технологические линии производства серы;

- склад комовой серы, предназначенный для остужения и последующей переработке жидкой серы в твердую, подготовке твердой серы к погрузке и погрузке комовой серы в ж/д вагоны.

Сырье:

- СВСГ с установок гидроочистки бензиновых и дизельных фракций 24-5, 24-7.

- СВСГ блока регенерации раствора МЭА, куда поступает насыщенный раствор МЭА с установок Г-43-107М/1, Висбрекинг, АВТ-6, ГОБКК.

Продукты:

- Жидкая и комовая сера техническая.

Модернизация

В настоящее время реализуется проект строительства на УНПЗ установки УЗК мощностью 2 млн т/год, что позволит достичь глубины переработки более 95%.

Кроме этого, планируется строительство 5-й и 6-й ниток установки производства серы.

Это позволит повысить утилизацию сероводородсодержащего газа со степенью конверсии сероводорода в серу до 99,5 % и создаст резервные мощности по утилизации сероводорода под будущие проекты развития.

Также в ближайших планах значится реконструкция установок АВТ.

Продукция

- Бензины АИ-92, АИ-95, АИ-98 Евро-6,

- Топливо дизельное ЕВРО летнее, межсезонное, зимнее К-5,

- Мазут,

- Пропан-пропиленовая фракция,

- Сера техническая газовая комовая, жидкая.

Контакты

Генеральный директор: Сухоруков Анатолий Михайлович

Филиал «Башнефть-УНПЗ»

Телефон: (347) 249-01-09, 249-01-16