Конструкция

Рассмотрим, применяемый на установках серно-кислотного алкилирования по технологии «стратка», каскадный реактор.

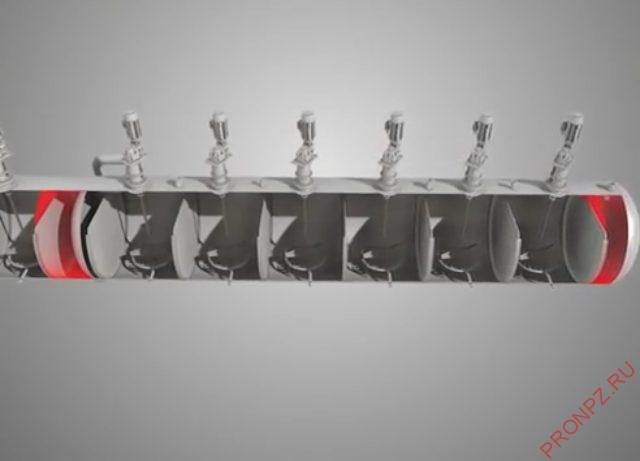

Реактор представляет собой горизонтальную цилиндрическую ёмкость с эллиптическими днищами, диаметром 4,5м и длиной 44м.

Сосуд оборудован штуцерами для ввода и вывода углеводородов и серной кислоты, штуцерами для подключения приборов КИПиА.

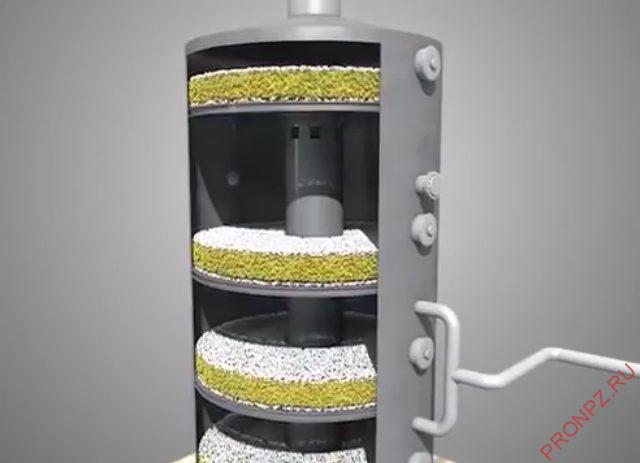

Внутри аппарат разделен глухой эллиптической перегородкой на две секции – высокого и низкого давления, соединённые между собой трубопроводом.

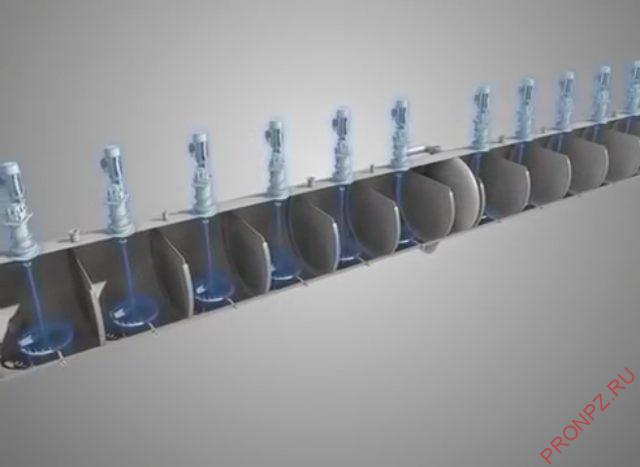

В каждой секции расположено по шесть камер смешения, снабжённых вертикально расположенными мешалками.

Камеры отделены друг от друга переливными перегородками. Привод мешалки осуществляется от электродвигателя через редуктор.

К редуктору при помощи упругой муфты крепится вал, на котором расположены лопасти.

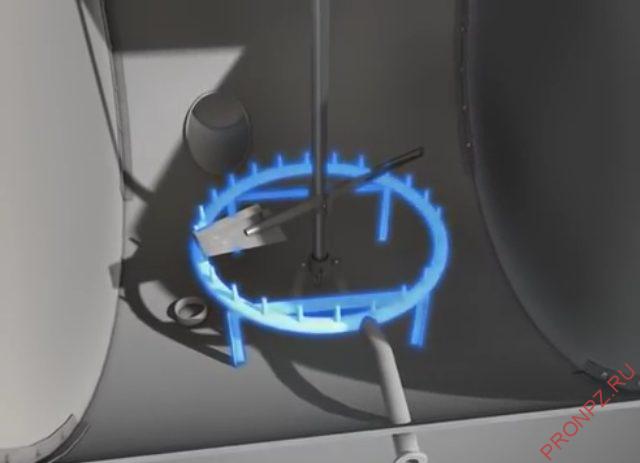

Снизу вал закреплен в опорном подшипнике, установленном в центраторе. По направлению потока, создаваемого при вращении винта, смонтировано кольцо с соплами, предназначенное для ввода сырья.

В конце каждой секции предусмотрена зона отстаивания продуктов реакции.

Для равномерного распределения поступающей в реактор смеси катализатора и хладагента. Над первой камерой секции высокого давления смонтирована распределительная коробка.

Секция низкого давления оборудована камерой ввода, которая состоит из: изогнутого патрубка, износостойкой накладки и переливной перегородки.

Выходные штуцера секций оборудуются антивихревыми устройствами.

Для проникновения внутрь аппарата обслуживающего персонала и проведения ремонтных работ предназначены люки-лазы.

Корпус аппарата устанавливается на двух стальных опорах, одна из которых подвижная, другая – неподвижная.

Такая конструкция позволяет компенсировать температурные изменения размеров корпуса.

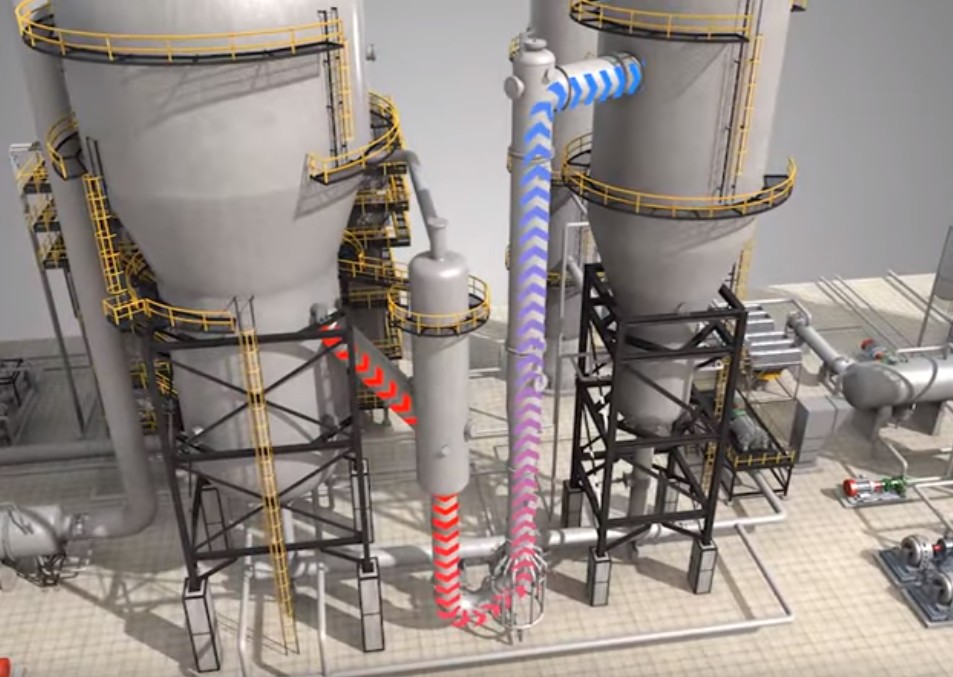

Так как продукты реакции выводятся из реактора самотёком, он устанавливается выше ёмкости отстойника продуктов реакции, и оборудуются лестницами и площадками с ограждением.

Принцип работы

Сырьевая смесь углеводородов подаётся отдельно в каждую из двенадцати реакционных камер через кольца соплами. Сопла направлены вверх, то есть против потока, создаваемого винтом.

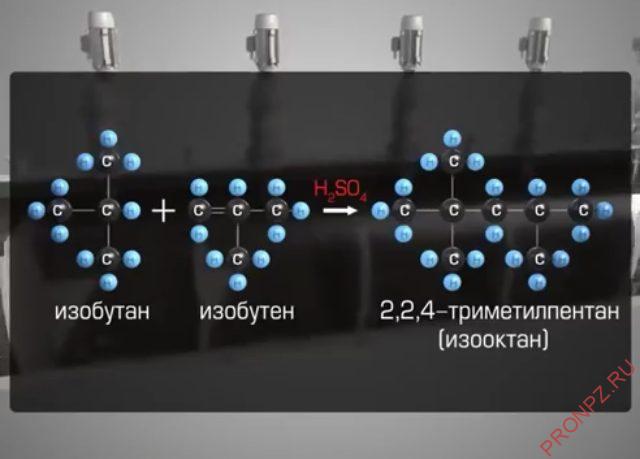

При активном перемешивании происходит реакция алкилирования изобутена олефинами с низким молекулярным весом, главным образом, смесью пропилена и бутилена в присутствии катализатора – серной кислоты.

Продуктами реакции являются изопарофиновые соединения с более высоким молекулярным весом, отличающиеся исключительной стабильностью, полным сгоранием и высокими антидетонационными свойствами.

Для охлаждения реакции в реактор подаётся хладагент, циркулирующий изобутан, который предварительно смешивается с кислотой и вводится через штуцер в камеру высокого давления. Температура в реакторе понижается за счёт частичного испарения и отвода паров изобутана через штуцера в верхней части корпуса. Поток реагентов из первой секции во вторую происходит за счёт перепада давления в секциях.

Выход и качество алкилата определяются свойствами сырья, катализатора и параметрами технологического режима.