Распределители жидкости и устройства для сбора и отвода жидкости, стекающей из пакета насадки

Регулярные насадки очень чувствительны к равномерности орошения жидкостью. Распределители жидкости наряду с созданием равномерности орошения должны обеспечивать и пропуск парового потока через устройство при минимальном гидравлическом сопротивлении. Поэтому узлы орошения представляют собой сложные конструкции, занимающие значительную часть объема колонны. Традиционные распределители жидкости, используемые в РК с нерегулярной (насыпной) насадкой, практически непригодны для комплектования колонн с регулярной насадкой. По принципу действия распределители могут быть разделены на низконапорные, использующие гравитационный принцип истечения жидкости, и высоконапорные, работающие с использованием насоса. К наиболее совершенным конструкциям низконапорных распределителей можно отнести разработки фирмы «Инжехим» (рис. 3.7) [35].

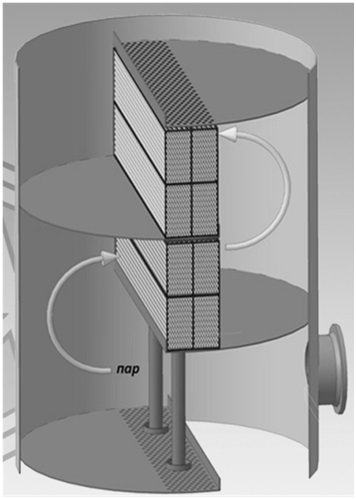

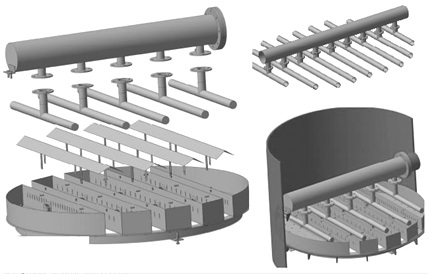

Рис. 3.7. Распределители фирмы «Инжехим»

Распределитель (перераспределитель) жидкости состоит из отдельных лотков, установленных на опорном кольце с зазорами, ширина которых сопоставима с шириной лотков, а сами лотки соединены между собой переливными патрубками. Зазоры между лотками закрыты козырьками для предотвращения провала стекающей сверху жидкости на нижележащие слои насадки мимо распределительного устройства. Паровой поток из нижерасположенного пакета насадки проходит через зазоры между лотками в вышерасположенный слой насадки, а жидкостный поток с вышележащих слоев насадки попадает в лотки и, стекает через специальные отверстия в виде отдельных струй, равномерно распределенных по сечению колонного аппарата. Одинаковый уровень жидкости во всех лотках поддерживается благодаря наличию переливных патрубков между лотками распределителя, что обеспечивает равную скорость истечения жидкости из всех отверстий. Количество точек орошения колеблется от 50 до 80 штук на квадратный метр в зависимости от условий эксплуатации.

Рассмотренная конструкция рассчитана на внешний подвод жидкого орошения (узлы ввода сырья, флегмы, циркуляционных орошений и т.д.), но малопригодна для организации боковых отборов жидкой фазы, которые необходимы в схемах ректификации установок АТ-АВТ. Для бокового отбора жидкой фазы по высоте колонны могут использоваться «глухие» тарелки (рис. 3.3б), либо специальные сборные тарелки вышерассмотренного лоткового типа, дооборудованные сборными карманами для отвода жидкой фазы. Однако ниже сборной тарелки в этом случае приходится устанавливать ещё одну распределительную тарелку лоткового типа. В любом случае узел промежуточного отбора жидкости оказывается очень громоздким и «съедает» значительную часть высоты колонны, что ведет к росту капитальных вложений в производство. Данное обстоятельство является одним из принципиальных недостатков насадочных колонн при сравнении их с традиционными тарелками.

В зарубежных разработках, например фирмы «Zulzer», распределители жидкости часто выполняются с использованием высоконапорных форсунок, причем число форсунок превышает 100 штук на 1 м2 сечения насадки. За счет этого достигается более высокая равномерность орошения в сравнении с вариантом использования низконапорных струйных распределителей (рис. 3.7), но одновременно возрастают как энергетические, так и капитальные затраты. Кроме того, эти конструкции обладают меньшей надежностью из-за вероятности забивания форсунок [36].