Содержание

Назначение

Задвижки – тип трубопроводной арматуры с запирающим (регулирующим) элементом, который перемещается перпендикулярно оси потока рабочей среды. Задвижки – арматура двухпозиционного действия. Они могут применяться только для включения или отключения трубопроводов. Использование задвижек в качестве регулирующих устройств запрещается.

Устанавливаются задвижки как на горизонтальных, так и на вертикальных трубопроводах. Задвижки со встроенным электроприводом целесообразно устанавливать на горизонтальных участках трубопроводов шпинделем вверх. В местах установки задвижек должен быть обеспечен свободный доступ для их обслуживания и ремонта без вырезки из трубопровода, для монтажа и демонтажа.

Выпускаются задвижки с затворами клинового и параллельного типа. В основном задвижки оснащены затворами клинового типа. Особенностью задвижек данного типа является зависимость усилия прижатия рабочих поверхностей затвора к рабочим поверхностям седел от усилия на приводе.

Характеристики и требования

- Задвижки должны соответствовать требованиям ГОСТ 5762, ТУ и КД.

- Номинальные размеры от DN50 до DN1600 включительно.

- Номинальные давления от PN1,6МПа(PN16) до PN25МПа(PN250) включительно.

- Конструктивное решение задвижек, предназначенных для работы на вакууме, должно обеспечивать их герметичность относительно внешней среды и затвора при давлении до 0,004 МПа.

- В задвижках, предназначенных для работы на трубопроводах, на которых возможен нагрев находящегося в замкнутом объеме корпуса конденсата, должно быть предусмотрено устройство, исключающее повышение в них давления свыше допустимого значения.

- Задвижки с номинальным диаметром до DN150 включительно должны иметь клин жесткой конструкции, свыше DN150 до DN300 включительно – клин жесткой или упругой конструкции, свыше DN300 – упругой конструкции.

- Присоединение задвижек к трубопроводу: фланцевое по ГОСТ 12815, ответные фланцы по ГОСТ 12821.

- Испытание задвижек проводить согласно РД 26-07-263-86.

- Исполнение корпусов задвижек – полнопроходные.

Материал уплотнительных поверхностей деталей узла затвора должен обладать износостойкостью, обеспечивающей ресурсные показатели надежности задвижек. Скорость коррозии материала уплотнительных поверхностей деталей узла затвора – не более 0,05 мм/год. Если материал седел корпуса и контактирующих с ними деталей узла затвора не обеспечивает указанную скорость коррозии и требуемую износостойкость, то в стандартах (ТУ, КД) на конкретные задвижки предусматривают наплавку уплотнительных поверхностей коррозионно-стойкими износостойкими сплавами.

Седла задвижек допускается выполнять в соответствии со стандартами (ТУ, КД) на конкретные задвижки либо вместе с корпусом, либо вставными (с креплением на резьбе, запрессовкой, сваркой и другими методами).

Затяжку резьбовых соединений задвижек проводят стандартным или указанным в ТК, КД на конкретную задвижку специальным инструментом без применения удлинителей. Конструктивно обеспечивают выступание концов болтов и шпилек из гаек не менее чем на один шаг резьбы.

Срезы соседних колец сальниковой набивки смещают при сборке на угол 90° ± 5°.

Конструкция задвижки должна обеспечивать блокировку одновременной работы привода и ручного дублера.

Классификация

По типу затвора

Задвижки подразделяют по типу затвора:

- С клиновым запирающим элементом (с жестким клином, упругим клином, составным клином)

- С параллельным запирающим элементом (однодисковым, двухдисковым, шиберным)

По типу уплотнения

Задвижки подразделяют по типу уплотнения подвижных элементов относительно внешней среды:

- сальниковые,

- сильфонные,

- с жидкометаллическим,

- графитоармированным

По типу присоединения

Задвижки подразделяют по типу присоединения к трубопроводу:

- фланцевые,

- муфтовые,

- цапковые,

- штуцерные,

- под приварку;

По типу проточной части

Задвижки подразделяют по типу конструкции проточной части корпуса:

- полнопроходные

- неполнопроходные

По типу уплотнения неподвижных элементов

Задвижки подразделяют по типу уплотнения неподвижных элементов:

- с плоским уплотнением

- с уплотнением “выступ-впадина”

- с уплотнением “шип-паз”,

- промежуточным кольцом;

По типу управления

Задвижки подразделяют по типу управления:

- с ручным управлением,

- с пневмо- или гидроприводом,

- с электроприводом.

Тип шпинделя

По типу шпинделя: с выдвижным шпинделем, невыдвижным шпинделем;

Положение запирающего элемента

По исходному положению запирающего элемента задвижек с автоматическим управлением: нормально открытые – управляющая среда закрывает; нормально закрытые – управляющая среда открывает;

Тип передачи усилия

По типу передачи усилия управления от элемента управления к задвижке: с приводом вращательного типа, с приводом поступательного типа.

Направление подачи среды

Направлению подачи управляющей среды в привод задвижки:

а) с односторонним направлением (на открытие или на закрытие);

б) с двусторонним направлением (попеременно, на открытие и на закрытие или наоборот);

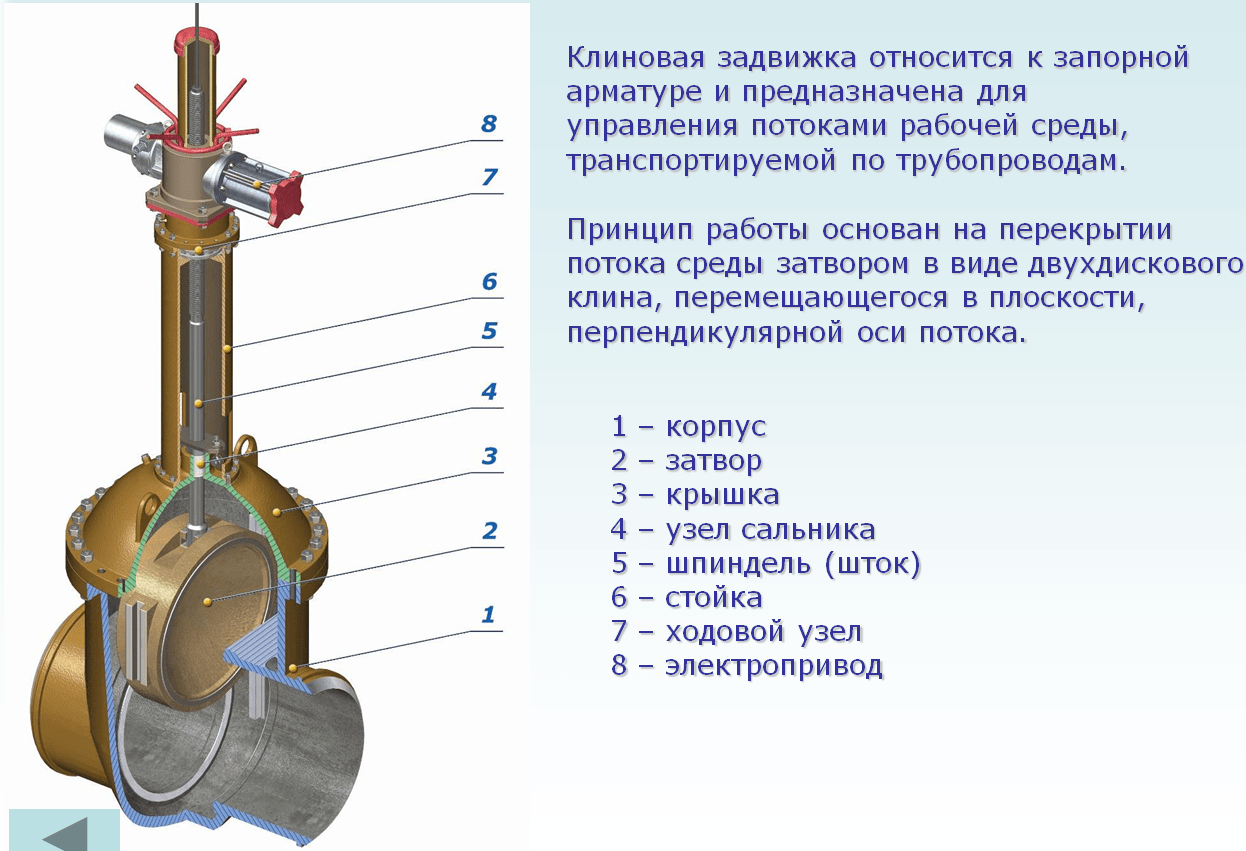

Конструкция

Схема

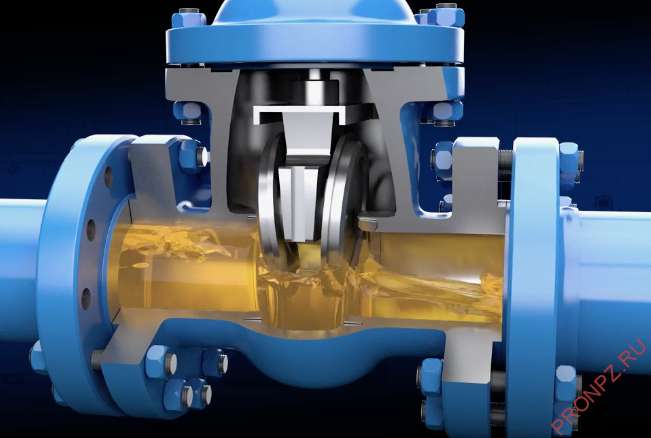

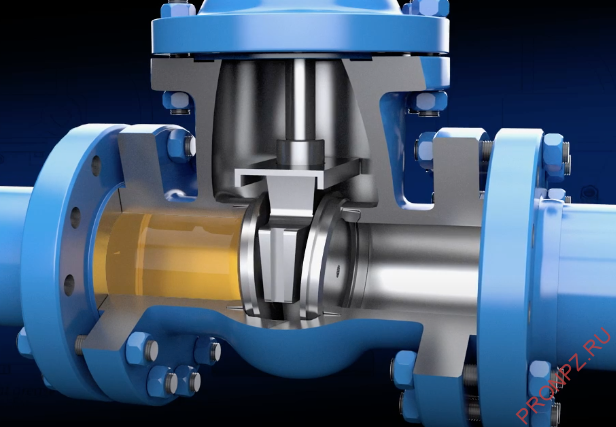

Конструкция задвижки состоит из корпуса и крышки, образующих полость, в которой находится рабочая среда под давлением и внутри которой помещен затвор (на чертеже он клиновой). Корпус имеет два конца для присоединения задвижки к трубопроводу (применяются присоединительные концы фланцевые и под приварку).

Внутри корпуса расположены, как правило, два седла, параллельно или под углом друг к другу (см рис.13), к их уплотнительным поверхностям в положении «закрыто» прижимаются уплотнительные поверхности затвора. Затвор перемещается в плоскости, перпендикулярной оси прохода среды через корпус, при помощи шпинделя или штока. Шпиндель с ходовой гайкой образует резьбовую пару, которая при вращении одного из этих элементов обеспечивает перемещение затвора в нужном направлении. Такое решение наиболее распространено, и применяется при управлении вручную или электроприводом.

Седло

Для задвижек из углеродистой стали седла изготавливаются из материала с высокой плотностью, обладающего хорошей уплотнительной способностью. В качестве материала для уплотнительных поверхностей используется сталь с 13% содержанием хрома или сверхтвердые сплавы, наплавляемый на уплотнительную поверхность.

Седла могут вворачиваться или ввариваться в корпус задвижки, либо производится наплавка коррозионно-стойкого уплотнения непосредственно в сам корпус. Выдвижной шпиндель и клин задвижек соединяются Т-образным пазом. Верхняя часть паза плотно сопрягается со шпинделем для обеспечения надежного и прочного соединения. Упругая конструкция клина позволяет избежать спаек с седлами, возникающими при возрастании температуры.

Сальниковое уплотнение

Конструкция камеры сальникового уплотнения предохраняет набивку сальника от воздействия рабочей среды, когда клин поднят в верхнее положение. Сальниковая набивка изготавливается из терморасширенного графита, имеющего хорошую уплотнительную способность и стойкость при высоких температурах. При обтяжке сальникового уплотнения фланец и втулка сальника центруют шпиндель и предотвращает его от заедания во время движения. Собранная крышка крепится на корпусе задвижки при помощи шпилек с навернутыми на них шестигранными гайками. Герметичность данного соединения достигается при помощи установки прокладки, состоящей из терморасширенного графита и нержавеющей стали.

Бугельный узел

Конструкция бугельного узла позволяет надежно закрепить втулку шпинделя, изготовленную из латуни и установленную на опорных подшипниках. Применение опорных подшипников значительно снижает крутящий момент на шпинделе при операциях открытия-закрытия и увеличивает срок службы втулки.

Наиболее распространенной является конструкция, в которой гайка представляет собой полый цилиндр с внутренней трапецеидальной и наружной метрической резьбой. С помощью наружной резьбы гайка ввинчивается в перемычку бугеля и стопорится винтом, завинчиваемым в «полтела» одновременно в гайку и в бугель. В клиновых задвижках при некоррозионной среде ходовая гайка устанавливается в гнезде клина. В клиновых задвижках больших диаметров прохода с целью экономии цветного металла гайка из латуни ввинчивается в обойму, изготовленную из черного металла. Гайки, расположенные внутри полости арматуры, находятся в среде, что является эксплуатацией в тяжелых условиях и приводит к сравнительно быстрому износу и выходу из строя. Замена их затруднительна, поэтому их применение ограничено.

Технические условия по ГОСТ 5762, ГОСТ 9698: номинальный диаметр DN 50-1200 мм, номинальное давление PN 25-250 кг/см^2, температура рабочей среды от -60 до +600 С.

При конструировании узлов невращаемой ходовой гайки направление резьбы выбирается таким образом, чтобы закрывание арматуры происходило при вращении маховика по часовой стрелке. Это правило предусмотрено требованиями Госгортехнадзора.

Материальное исполнение

Основные материальные исполнения: углеродистая, легированная холодостойкая, жаростойкая нержавеющая, нержавеющая сталь со специальными свойствами и другое.

Монтаж

Проверить работоспособность задвижки:

установить на задвижку электропривод, настройить муфту ограничения крутящего момента в соответствии с величиной, указанной в данном паспорте;

выполнить два полных цикла ОТКРЫТО-ЗАКРЫТО, при этом отключение электропривода должно производиться:

1)в нижнем положении – от срабатывания выключателя муфты ограничения крутящего момента;

2)в верхнем положении – от срабатывания конечного выключателя при недоходе бурта шпинделя до упора в верхнее уплотнение от 7 до 16 мм – в зависимости от типоразмера задвижки.

В случае преждевременного срабатывания муфты ограничения крутящего момента, операцию по настройке ее выключателей следует повторить.

ПОРЯДОК МОНТАЖА

Задвижка должна быть установлена на бетонном фундаменте, исключающем воздействие ее веса на трубопровод.

Установочное положение задвижки на трубопроводе – вертикальное, электроприводом вверх с допускаемым отклонением до 3 градусов. Положение клина при приварке задвижки – ЗАКРЫТО. Приварку патрубков (ответных фланцев) задвижки к трубопроводу и контроль сварного шва произведите в соответствии с правилами, действующими на строящемся объекте (ВСН 012-88 «Строительство магистральных и промысловых трубопроводов», РД 153-006-02 «Инструкция по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов»).

При монтаже задвижки на трубопровод патрубки (или ответные фланцы) должны быть установлены без перекосов, а отверстия под крепеж должны совпадать с отверстиями на фланцах задвижки.

ЗАПРЕЩАЕТСЯ УСТРАНЯТЬ ПЕРЕКОСЫ ТРУБОПРОВОДА ЗА СЧЕТ НАТЯГА (ДЕФОРМАЦИИ) ПАТРУБКОВ ЗАДВИЖКИ.

Установите электропривод.

Выполните два полных цикла ОТКРЫТО-ЗАКРЫТО с отключением электропривода в крайних положениях от срабатывания выключателей.

При гидроиспытаниях трубопровода давлением, равным 1,5 PN , задвижка должна находиться в полностью открытом или в промежуточном положении (от 25 до 75%), что обеспечит поступление испытательной среды во внутренние полости корпуса задвижки.

Для удаления воздуха используйте «воздушную» пробку.

Маркировка

Маркировка содержит:

- товарный знак предприятия-изготовителя;

- знак соответствия и код органа по сертификации;

- условное давление PN, МПа;

- условный проход DN;

- марку материала корпуса для исполнения УХЛ1 (на табличке);

- заводской номер и дату изготовления;

- массу задвижки без электропривода (на табличке);

- клеймо ОТК (на табличке);

- надпись «Сделано в …» (на табличке).

Фактическое значение углеродного эквивалента «Сэ» материала корпуса (на внутренней поверхности одного из патрубков или ответного фланца).

Задвижка поставляется одним грузовым местом, в горизонтальном положении на поддонах с закрытыми заглушками проходными отверстиями патрубков.

При поставке задвижки в комплекте с электроприводом отгрузка производится двумя грузовыми местами.

Ответные фланцы (для исполнений с ответными фланцами) отгружаются в сборе с задвижкой.

Преимущества

Задвижки имеют следующие преимущества:

- низкое сопротивление потоку среды, вследствие чего уплотняющие поверхности меньше подвергаются давлению и коррозии

- простота конструкции и высокая ремонтопригодность

- небольшие строительные размеры