Содержание

Виды вибрации труб теплообменных аппаратов

Существует два типа вибрации:

- Вызванная течением;

- Акустическая.

Также, существует несколько механизмов образования вибрации:

- Срыв вихрей;

- Турбулентная неустойчивость;

- Гидроупругая неустойчивость.

В результате вибрации происходит прогиб трубы вплоть до соударения с трубой расположенной по соседству. Такая вибрация очень опасна и грозит быстрым разрушением теплообменных трубок и выводом из эксплуатации ТА.

Помимо соседних трубок соударения могут происходить с перегородками, что также чревато преждевременным изнашиванием трубки в области прохождения через перегородку теплообменного аппарата, даже при гораздо меньших амплитудах колебания по сравнению с амплитудой, необходимой для касания между соседними трубками.

Способы снижения вибрации теплообменников

Мероприятия повышения вибрационной надежности трубчатых теплообменников можно разделить следующие группы:

- Первая группа – способы для действующих теплообменников при их эксплуатации;

- Вторая группа – способы в условиях завода-изготовителя аппаратов.

Первую группу способов повышения вибрационной надежности можно, в свою очередь, разбить на две подгруппы:

- Повышение вибрационной надежности трубных систем за счет изменения пути течения потока жидкости в трубном пучке;

- Повышение вибрационной надежности за счет конструктивных изменений, направленных на повышение демпфирования трубных систем или их жесткость.

Снижение вибрации теплообменников при разработке конструкции

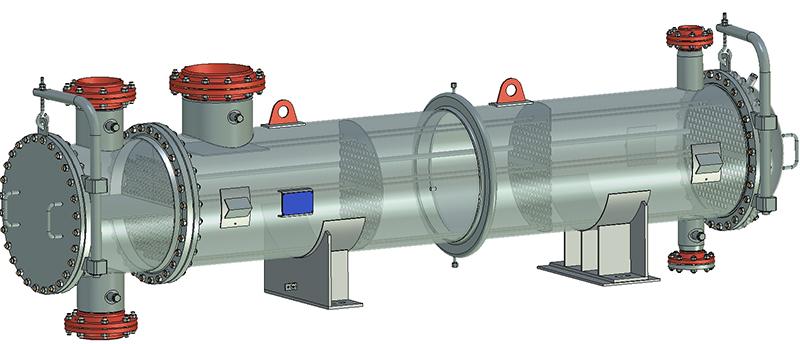

При проектировании теплообменного оборудования основными конструктивными элементами для повышения вибрации являются:

- Тип перегородок;

- Количество/шаг перегородок;

- Шаг и угол расположения труб;

- Размер патрубков.

Снижение вибрации, эрозии и кавитации на входе в аппарат выполняется установкой на трубном пучке в зоне подвода жидкости или газа отбойных устройств. Отбойные устройства выполняются в виде:

- Круглой или квадратной пластины (с перфорацией или без);

- Стержней.

Этот способ снижает воздействие высокоскоростного потока на периферийные трубки пучка, так как поток, попадая на отбойник, равномерно распределяется по байпасам между корпусом и трубками и более равномерно омывает трубный пучок.

Возможно два варианта установки отбойной пластины:

- Непосредственное в кожухе, что снижает площадь поверхности теплообмена из-за необходимости удалить часть теплообменных труб;

- Установка в куполообразное расширение патрубка, что позволяет сохранить полную площадь поверхности.

Отрицательной стороной этого способа является создание дополнительного снижения давления, а также низкая эффективность гашения входной скорости и образование застойных зон, ухудшающих тепловую эффективность аппарата. Тем не менее этот способ широко используется в конструкциях современных аппаратов, как один из наиболее простых и надежных.

Существует также способ снижения вибрации при помощи распределительного устройства (distribution belt). Поступающий поток равномерно подается по всему диаметру кожуха через распределительное устройство, что увеличивает проходное сечение и снижает скорость. Данный вариант значительно усложняет конструкцию.

Увеличение вибрационной стойкости можно добиться размещением распределительного устройства в виде пластин под углом к трубному пучку, снижающих динамическое воздействие потока на входе.

Повышение вибрационной надежности трубных систем за счет конструктивных мероприятий, направленны на укрепления трубного пучка и на повышение демпфирования.

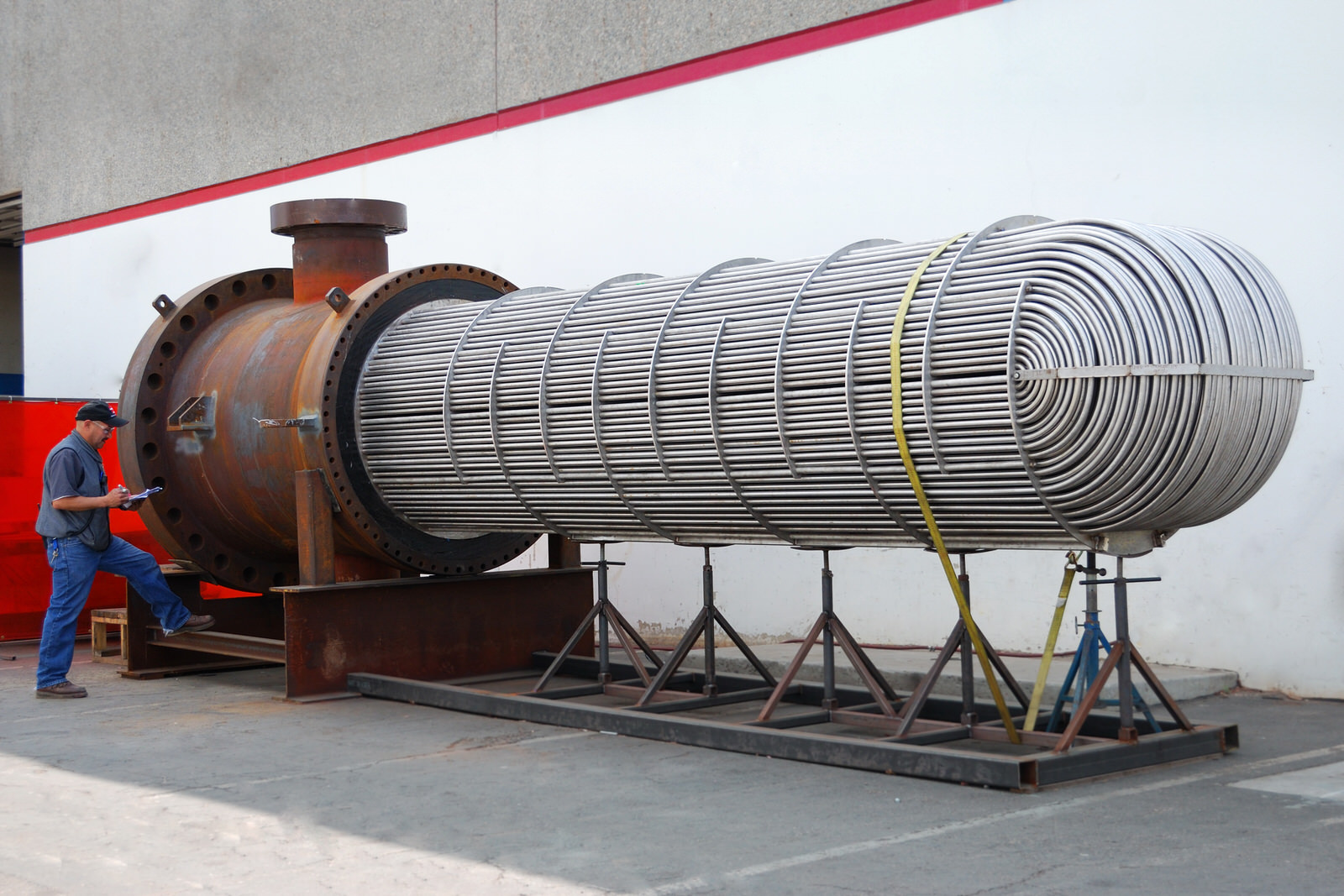

В качестве одного из них, в частности, используется следующий способ. Поскольку максимальное «ударное» воздействие потока оказывается на первые ряды трубок пучка, то эти ряды набираются из трубок более прочного материала и с большей толщиной стенки.

Например, если трубный пучок изготовлен из труб диаметром 20 х 2 мм, то первые трубки устанавливаются из нержавеющей стали диаметром 20 х 2,5 мм. Это повышает надежность первых рядов трубок за счет их более высокой жесткости и гашения скорости потока на этих трубках.

Но при этом появляется один недостаток рассматриваемого способа, связанный с худшими тепловыми характеристиками периферийных трубок. Иногда вместо периферийных трубок устанавливаются просто стержни, которые играют роль выравнивающей решетки.

В качестве другого способа ужесточения пучков рассматривалась также установка в серединах пролетов различных клиньев. Установка деревянных клиньев на глубину двух-трех рядов трубок не дала существенных результатов, так как клинья недолго сохраняли свою жесткость; применение свинцовых клиньев более эффективно, но сопряжено с существенными затратами.