Содержание

Назначение

Повышение октанового числа (ОЧ) фракций С5 – С6 за счет превращения парафинов (нормального строения) в их изомеры с более высоким октановым числом.

Установка изомеризации предназначена для производства высокооктанового компонента автомобильного бензина методом изомеризации гидроочищенных фракций с блока гидроочистки, не вовлекаемых в процесс каталитического риформинга и снижающих октановое число бензинов.

Сырье и продукты

На НПЗ при получении высокооктанового компонента для установки изомеризации используют легкие прямогонные фракции. Продукты установки:

- изопентан (С5)

- смесь изомеризатов (С5-С7),

- сухой газ (С1-С2)

- головная фракции стабилизации и гидроочистки (С3-С4).

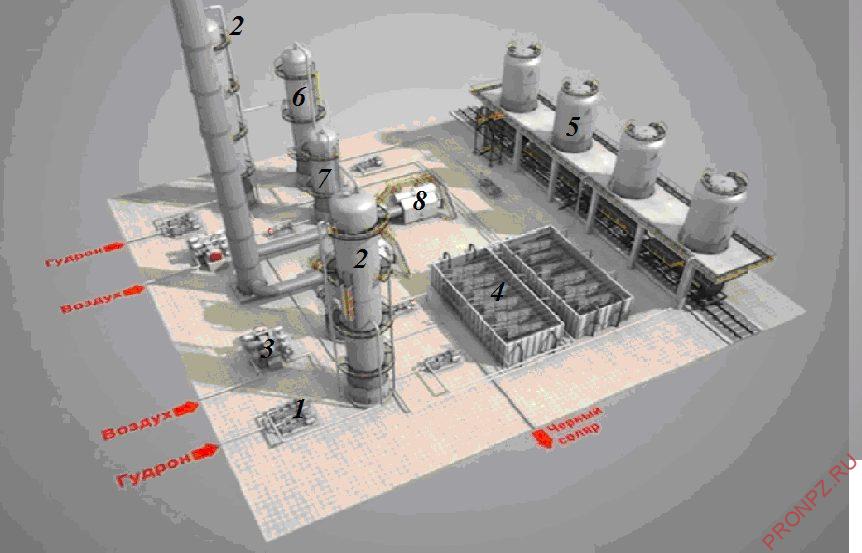

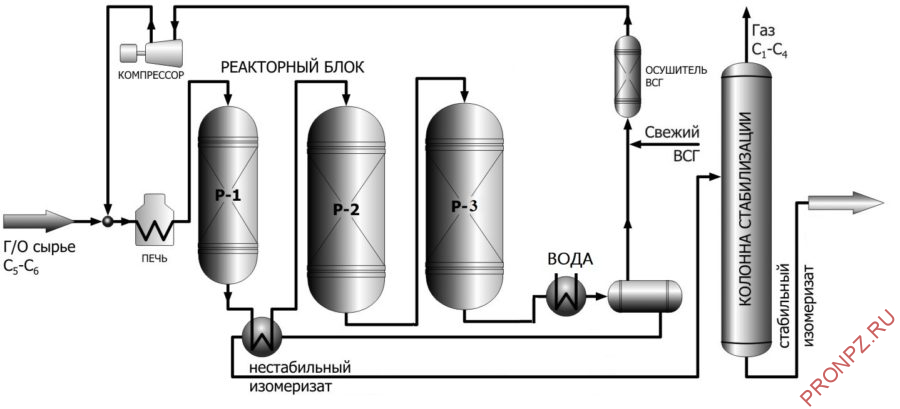

Технологическая схема

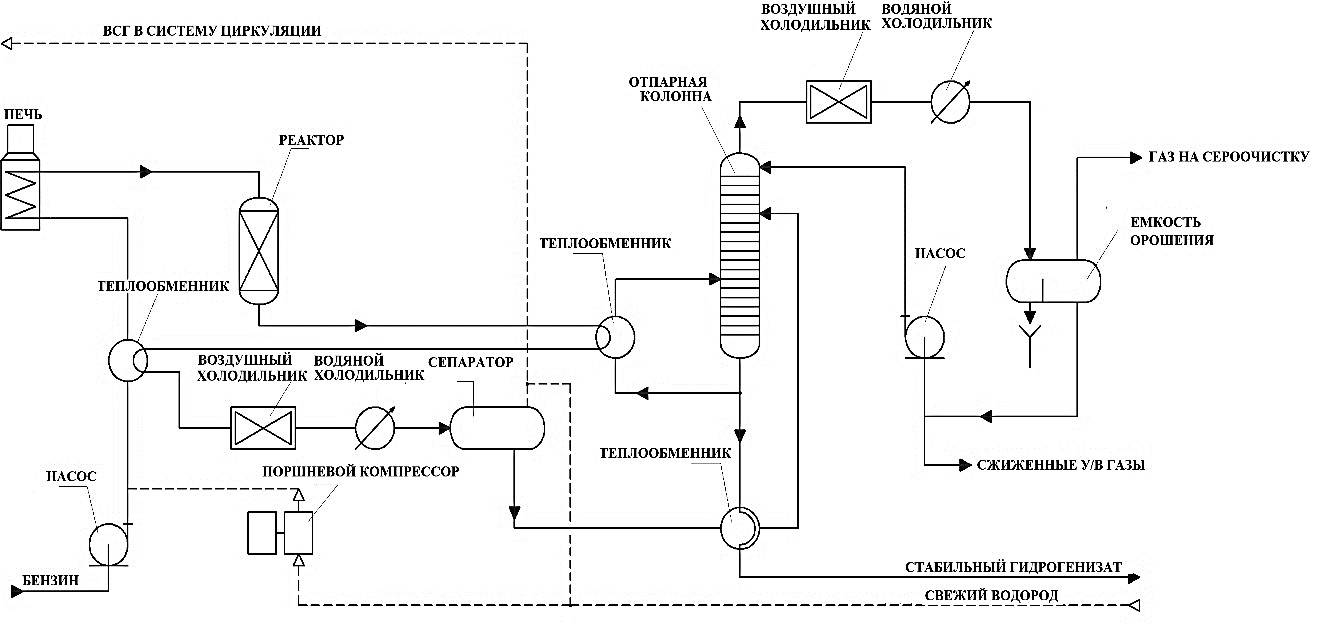

Блок гидроочистки

На блоке гидроочистки удаляются компоненты, являющиеся каталитическими ядами для дорогостоящих катализаторов изомеризации:

- влага,

- сернистые,

- азотистые,

- металлоорганические соединения

- непредельные углеводороды.

Бензиновая фракция НК с температурой 70 С поступает в емкость прямого питания. После чего с помощью насоса подается на смешение с водородсодержащим газом (ВСГ).

В межтрубном пространстве теплообменников осуществляется подогрев газосырьевой смеси с помощью потока газопродуктовой смеси до температуры 180 С.

Печь

В печи производится нагрев смеси до требуемых условий процесса гидроочистки.

Реактор

В реакторе при давлении 35 кгс/см2 и температуре 280-360С на поверхности катализатора проходит процесс гидроочистки. Происходит реакция гидрогенизации, в ходе которой соединяются сера, азот и кислород. В результате получается:

- сероводород

- аммиак

- вода

- углеводороды

После реактора смесь охлаждается до температуры 40 С в воздушных и водяных холодильниках.

Сепаратор блока гидроочистки

После охлаждения газопродуктовая смесь разделяется в сепараторе. Водородсодержащий газ (ВСГ) направляется на циркуляцию, либо в заводскую газовую сеть низкого давления.

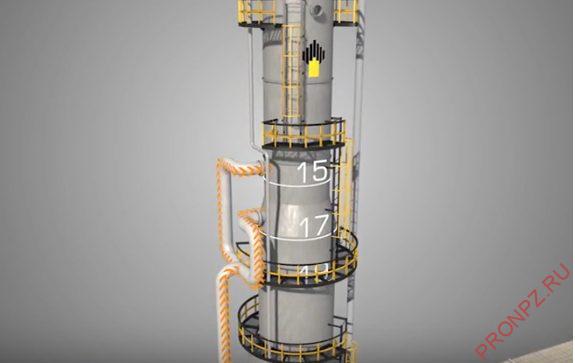

Отпарная колонна

Нестабильный гидрогенизат из сепаратора направляется в теплообменник, где с помощью тепла от гидроочищенной фракции, нагревается до температуры 1000 С. После чего направляется в отпарную колонну.

Подача питания в колонну осуществляется на три тарелки: на 15, 17 и 19. В колонне происходит отпарка воды, сероводорода и углеводородных газов.

Пары верха колонны охлаждаются и конденсируются в воздушном холодильнике. С температурой 40 С продукт поступает в рефлюксную емкость. Жидкие углеводороды подаются в колонну в качестве орошения, избыток пропан-бутановой выводится на установку ГФУ. Газ с блока гидроочистки направляется на установку сероочистки для очистки от сероводорода.

Блок изомеризации

Гидроочищенная фракция НК-70 С выводится с низа отпарной колонны, отдавая часть тепла гидрогенизату в теплообменнике. На блок изомеризации фракция может подаваться при помощи насоса, либо под собственным давлением отпарной колонны. На блоке изомеризации получают высокооктановый компонент автобензина путем изомеризации.

Стабильный гидрогенизат после теплообменника смешивается с ВСГ.

Реакторы изомеризации

Газосырьевая смесь, проходя через теплообменники нагревается до температуры 100-120 С и далее поступает в печь, где приобретает температуру реакции 130-170 С. При этом давление не должно быть ниже 27 кгс/см2 , затем перемещается в три последовательно работающих реактора.

Катализатор изомеризации

В реакторах на катализаторе происходит изомеризация. Этот процесс происходит в слое платинового катализатора на циркониевом носителе. В России для изомеризации по технологии Изомалк-2 используется оксидно-циркониевый платиносодержащий катализатор СИ-2.

Сепаратор блока изомеризации

После реактора газопродуктовая смесь охлаждается до 40 С, проходя через параллельно работающие аппараты воздушного охлаждения и водяного холодильника. Из холодильника смесь поступает в сепаратор высокого давления, где разделяется на водородосодержащий газ и нестабильный изомеризат. Для поддержания концентрации циркулирующего ВСГ предусмотрена подпитка системы свежим водородом на выходе из сепаратора.

Водородосодержащий газ с верха сепаратора перемещается на блок осушки циркулирующего ВСГ.

Колонна стабилизации

Нестабильный изомеризат в теплообменниках нагревается теплом от промежуточных потоков реакторов изомеризации до температуры 110 С.

Верхний продукт, пройдя через охладители, поступает в рефлексную емкость. А углеводородный газ направляется в заводскую топливную сеть.

Жидкая головка стабилизации возвращается в колонну на орошение.

С низа колоны выводится стабильный изомеризат, который после охлаждения поступает в товарные парки на смешение автобензинов.

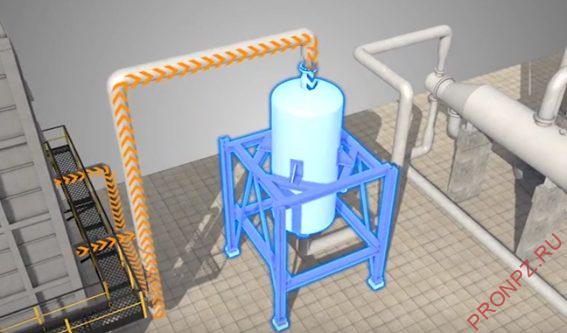

Блок осушки ВСГ

Водородсодержащий газ с сепараторов блока гидроочистки и изомеризации переходит на осушку в абсорбер осушителя. Этот процесс происходит при температуре от 40С до 45С и давлении не превышающем 26 кгс/см2 на цеолитах NaX.

ВСГ проходит осушители снизу вверх для качественного удаления влаги.

Во время сушки водородсодержащий газ c сепараторов блока гидроочистки и изомеризации поступает в абсорбер – осушитель. Этот процесс происходит при температуре от 40С до 45С и давлении не превышающем 26 кгс/см2 на цеолитах NaX.

ВСГ проходит через осушитель снизу вверх.

Регенерация цеолитов

В процессе регенерации цеолитов водородсодержащий газ из заводской пусковой линии нагревается в вертикальной цилиндрической печи до 37С и далее сверху вниз проходит слой цеолитов.

Влага и углеводороды вместе с водородсодержащим газом охлаждаются в холодильнике до температуры 40С после чего поступают в сепаратор, где происходит отделение жидкости от газа.

Водородсодержащий газ сбрасывается на факел или топливную сеть. Жидкость отправляется в дренажную емкость.

Материальный баланс

| Наименование продукта | Измерение | Сутки | |

| един. | итого | % | |

| Сырье | |||

| Нафта | т | 1 257,80 | |

| Водород на блок гидроочистки | т | 0,96 | |

| Водород на блок изомеризации | т | 6,15 | |

| Итого на установку | т | 1 264,91 | |

| Продукты | |||

| Неочищенный газ с установки | т | 15,10 | 1,2 |

| Головная фракция | т | 28,50 | 2,3 |

| Смесь изомеризатов | т | 1 169,10 | 92,4 |

| Тяжелый изомеризат | т | 8,70 | 0,7 |

| Газ сухой углеводородный | т | 52,20 | 4,1 |

| Итого продуктов установки | т | 1 264,90 | 100,0 |

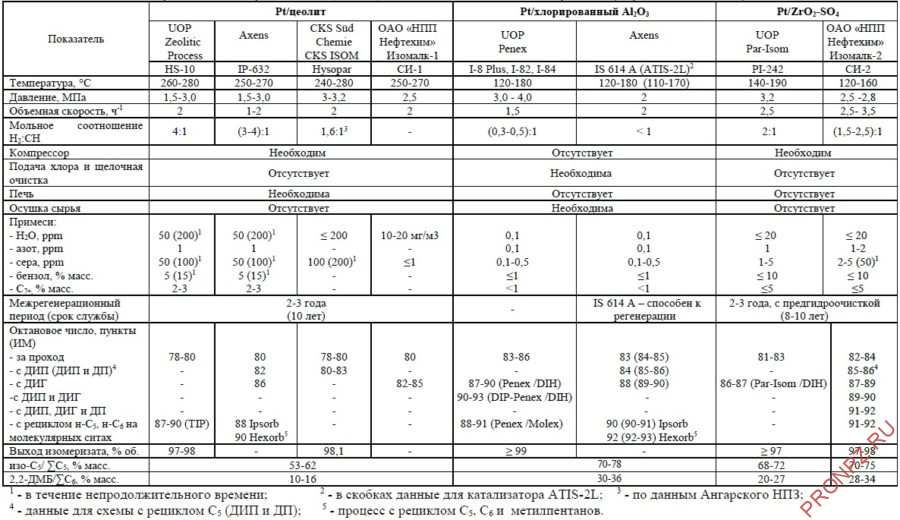

Технологии изомеризации

Основные параметры существующих технологий изомеризации приведены в таблице.

Как видно из таблицы, изомеризация Пенекс (Penex) является лицензированной фирмой UOP. Это один из первых процессов низкотемпературной изомеризации.

Основные отличия технологии UOP Penex от технологии “НПП Нефтехим” Изомалк-2:

- Более высокая температура и давление для проведения реакции изомеризации

- Отсутствие в технологии Penex дорогостоящего компрессора циркулирующего ВСГ

- Предварительная осушка сырья, в технологии Изомалк-2 используются осушители циркулирующего ВСГ

- Катализатор технологии Penex более чувствителен к каталитическим ядам (вода, азот, сера)

- Более выскокое октановое число изомеризата при схеме “за проход” и более высокий выход изомеризата.

Достоинства и недостатки

Недостатки

- Высокая стоимость катализатора на основе платины и его высокая чувствительность к каталитическим ядам

- Невысокое число изомеризатов при схеме изомеризации «за проход», порядка 82-84 ОЧИМ. Для достижения более высоких показателей октанового числа применяются схемы с рециклами н-пентанов и н-гексанов, что несет за собой увеличение капитальных затрат при строительстве установки

Достоинства

- Относительная дешевизна по сравнению с другими технологиями;

- Смешивание изомеризата с другими компонентами товарных бензинов;

- Высокий выход изомеризата

- Углубление техпроцесса переработки нефтяных продуктов на НПЗ путем использования легкой прямогонной фракции.

Существующие установки

На 2008 год в России процессом изомеризации легкой нафты были оснащены 12 НПЗ, из которых 5 работают на циркониевых катализаторах (4 установки – по процессу Изомалк-2 и 1 – по процессу Par-Isom, 3 установки про процессу Penex).

До 2012 года планировалась реализация проектов строительства установок изомеризации еще на восьми российских НПЗ, из которых 6 – на циркониевых катализаторах (4 по процессу Изомалк-2 и 2 по процессу Par-Isom). Причем схемы всех проектируемых установок включают рецикл непревращенных низкооктановых компонентов. Следует отметить, что существует практика перевода установок риформинга «старого фонда» на процесс изомеризации. Такой метод позволяет снизить капитальные затраты на проект, однако, зачастую на таких установках изомеризат обладает пониженным значением октанового числа.