Содержание

- 1 Назначение

- 2 Сырье и продукты

- 3 Технологическая схема

- 4 Достоинства и недостатки

- 5 Материальный баланс

- 6 Существующие установки

Назначение

Метил-трет-бутиловый эфир (МТБЭ) является кислородсодержащим октаноповышающим компонентом и применяется для повышения октанового числа автобензинов.

МТБЭ имеет высокое октановое число:

- по исследовательскому методу– 115-135,

- по моторному методу – 98-100.

Благодаря использованию бензина в смеси с МТБЭ:

- увеличивается антидетонационная стойкость топлива;

- снижается температура запуска двигателя и негативное воздействие выхлопных газов на окружающую среду;

- уменьшается износ деталей двигателя, образование нагара и лаковых отложений;

- уменьшается расход топлива.

При производстве бензинов происходит механическое смешение низкооктанового бензина и МТБЭ. Установлено, что наиболее оптимальное содержание МТБЭ в бензинах находится в районе 5-15%. Добавление 10% эфира повышает ОЧИ на 2,1 – 5,8 единиц, исходя из компонентного состава углеводородного сырья.

Сырье и продукты

Cырьем для производства МТБЭ являются изобутилен и метанол. Важной причиной широкого использования МТБЭ является гибкость исходного сырья. МТБЭ может быть изготовлен внутри нефтеперерабатывающего завода с использованием нефтяного сырья, или он может быть произведен за пределами завода, используя сырье из природного газа, обеспечивая тем самым доступность готовой продукции и снижая зависимость от сырой нефти для производства автомобильных топлив.

Изобутилен можно получить путем:

- пиролиза

- каталитического крекинга (FCC)

- дегидрирования н-бутана

- дегидратации третичного бутилового спирта.

Метанол можно получить путем реакции оксида углерода (II) с водородом.

Технологическая схема

Состав установки

Установка по производству МТБЭ состоит из следующих блоков:

- Блок 1 Предназначен для разделения ректификацией исходной ППББФ (пропан-пропилен-бутан-бутиленовая фракция) на ББФ (сырье реакторного блока), ППФ (пропан-пропиленовая фракция) и сухой газ (С2).

- Блок 2 Предназначен для демеркаптанизации ББФ

- Блок 3 Предназначен для отмывки ББФ, очищенной от меркаптанов, от следов азотсодержащих соединений и щёлочи. Отмытая ББФ направляется в реакторный блок.

- Блок 4 Предназначен для синтеза МТБЭ, разделения МТБЭ и отработанной ББФ. МТБЭ выводится с установки потребителям.

- Блок 5 Предназначен для отмывки отработанной ББФ от метанола и разделения ректификацией водного раствора метанола на метанол и воду. Отмытая отработанная ББФ выводится с установки.

Блок разделения ППББФ

Пропан-пропилен-бутан-бутиленовая фракция с установки каталитического крекинга после очистки моноэтаноламином от сероводорода на блоке МЭА очистки поступает на установку по производству МТБЭ в блок ректификации в колонну 1, где делится на фр. С2, пропан- пропиленовую и бутан-бутиленовую фракции. ББФ направляется в блоки 2 и 3 для демеркаптанизации и промывки от следов щелочи и азотсодержащих соединений.

Демеркаптанизация ББФ

Процесс демеркаптанизации заключается в щелочной экстракционной очистке ББФ в колонне 2 от меркаптановых соединений при давлении 1,0-1,2 МПа и температуре до 40°С, с образованием меркаптидов натрия и воды:

RSH + NaOH <=> RSNa+ H2O+Q.

Регенерация щелочи кислородом

Для восстановления активной формы щелочи меркаптидсодержащий раствор щёлочи подвергается окислительно-каталитической обработке кислородом воздуха при давлении 0,1-0,4 МПа и температуре не выше 90°С. В результате реакции окисления образуются дисульфиды (реакция №1), и частично (при наличии избыточного количества кислорода) происходит дальнейшее окисление дисульфидов до водорастворимых кислородсодержащих солей сульфиновых или сульфоновых кислот (реакция №2).

2RSNa+0,5O2+H2O<=>RSSR+2NaOH (реакция №1);

RSSR+NaOH+O2 —» RSOnNa+H2O (реакция №2), где n=1-3.

Сульфоновые кислоты способны вступать во взаимодействие с органическими дисульфидами, постоянно присутствующими в реакционной зоне за счёт их удержания на поверхности гидрофобного катализатора, приводя к образованию водонерастворимых алкилтиосульфонатов (реакция № 3).

RSSR+RSO2Na -> RSO2SR+NaOH (реакция №3);

Алкилтиосульфонаты могут образовываться также за счёт прямого окисления органических дисульфидов (реакция № 4):

RSSR+O2 —> RSO2SR (реакция №4).

Катализатор регенерации щелочи

В процессе регенерации щёлочи применяется фталоцианиновый катализатор на полиолефиновой основе (КСМ), активатором которого является фталоцианин кобальта, во избежание его термомеханического разрушения максимальная температура на стадии окисления меркаптидов натрия не должна превышать 90°С.

Дезактивация катализатора

Дезактиватором катализатора КСМ является водный раствор МЭА, который постепенно вымывает с поверхности катализатора его активный компонент. Одним из показателей снижения активности катализатора является изменение цвета щелочного раствора после регенерации.

Так же в процессе присутствуют углекислый газ, кислород, сероокись углерода, сероуглерод, которые при взаимодействии с МЭА образуют трудноразлагаемые органические соли, блокирующие каталитически активные центры катализатора.

Экстракция щелочи бензином

Образовавшиеся в процессе окисления водонерастворимые дисульфиды поглощаются из щелочного раствора на узле бензиновой экстракции. Восстановленная и очищенная от дисульфидов щёлочь вновь возвращается в процесс демеркаптанизации.

В качестве экстрагента на узле бензиновой экстракции применяются очищенные бензиновые фракции, например, с установок гидроочистки дизельного топлива.

Отмывка ББФ от следов щелочи

Отмывка очищенной от меркаптанов ББФ от следов азотсодержащих соединений и щелочи производится смесью конденсата водяного пара среднего давления и химочищенной воды в колонне 3. Очищенная ББФ после промывки подается на блок синтеза МТБЭ. Отработанная вода циркулирует по колонне 3, а балансовый избыток подается на дегазацию.

Синтез МТБЭ

В основу технологической схемы производства МТБЭ положен ступенчатый синтез на основе реакции этерификации:

I . Синтез в жидкой фазе в двух последовательных взаимозаменяемых реакторах полочного типа. Первый по потоку сырья дополнительно предназначен

для очистки от микропримесей, которые являются каталитическим ядом для катализатора синтеза МТБЭ.

II . Синтез в парожидкостной фазе с ректификацией продуктов синтеза в реакционно-ректификационном аппарате.

Катализаторы синтеза МТБЭ

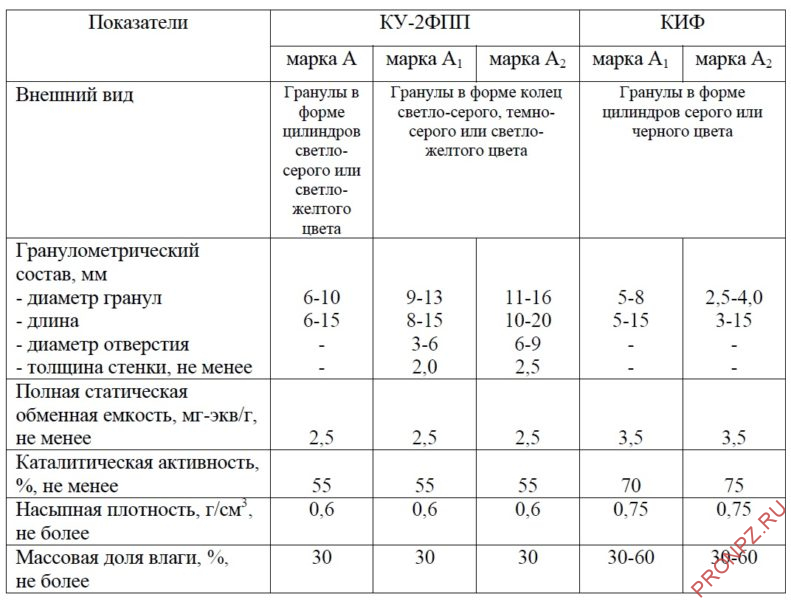

В процессе используются ионитные формованные катализаторы КИФ и КУ-2ФПП.

Реакция синтеза МТБЭ

Синтез МТБЭ осуществляется из изобутилена и метанола в присутствии формованного сульфокатионитного катализатора на основе сополимера стирола с дивинилбензолом:

(СН3)2С= СН2 + СН3ОН <=> (СН3)3С-O-СН3.

Реакция синтеза в адиабатическом реакторе 4 протекает при давлении 0,9-1,2 МПа, в реакционно-ректификационном аппарате 5 при 0,7 МПа и температуре не более 80°С, тепловой эффект реакции -11,7 ккал/моль.

Побочные реакции при синтезе МТБЭ

- гидратация изобутилена за счет наличия воды в исходных продуктах с образованием триметилкарбинола:

(СН3)2С= СН2+Н2O <=> (СН3)3СОН;

- димеризация изобутилена:

2(СН3)2С= СН2 -» (СНз)зС-СН2-С(СН3)= СН2;

- межмолекулярная дегидратация метанола с образованием диметилового эфира:

2СН3ОН—»СН3–O-СН3+Н2O;

– реакция образования эфиров за счет взаимодействия других углеводородов С4, С3, присутствующих в исходной фракции, и метанола:

СН3-СН=СН-СН3+СН3ОН <=> СН3-СН2-СН(СН3)-O-СН3;

Разделение МТБЭ и ББФ

Разделение товарного МТБЭ и отработанной ББФ осуществляется в колоннах, входящих в состав реакционно-ректификационного аппарата 5.

Реакционно-ректификационный аппарат 5 включает три зоны:

– верхнюю ректификационную зону (для отделения непрореагировавших углеводородов С4 от метанола и эфиров);

– среднюю реакционно-ректификационную зону, заполненную катализатором (для синтеза эфиров и их вывода из зоны реакции);

– нижнюю ректификационную зону (для отделения МТБЭ от углеводородов С4 и метанола).

Реакционная масса из реактора 4 поступает в аппарат 5 под слой катализатора.

Катализатор в аппарате 5 расположен в виде трех слоев на опорно-распределительных тарелках специальной конструкции. Наверх катализатора в колонну 5 подается метанол. Сверху аппарата отбирается бутан-бутиленовая фракция, которая подается в колонну 6 водной отмывки С4-фракции от содержащегося в ней метанола.

Промывка ББФ от метанола

Отработанная ББФ промывается водой от непрореагировавшего метанола в экстракционной колонне 6. Также имеется возможность подачи в данную колонну 0,1% раствора щелочи для нейтрализации муравьиной кислоты, содержащейся в свежем метаноле.

Нейтрализация муравьиной кислоты протекает по следующему уравнению:

НСООН + NaOH -» HCOONa + Н2O.

Очищенная ББФ может направляться на установку алкилирования.

Регенерация метанола

Метанол осушается в ректификационной колонне 7 и возвращается на синтез МТБЭ в реакторный блок. Вода с куба колонны подается в качестве орошения в колонну промывки ББФ.

Достоинства и недостатки

Недостатки:

- Использование в качестве сырья токсичного компонента – метанола.

- Невысокая термическая стабильность катализаторов (КУ-2 ФПП).

- Способность МТБЭ в результате утечек из резервуаров при низкой сорбции частицами грунта попадать в водоемы

Достоинства:

- МТБЭ повышает октановое число бензина и способствует лучшему сгоранию топлива

- Простота технологического оформления наряду с высокой конверсией изобутилена

Материальный баланс

| Входы | т/ч | % |

| ПББФ | 33,4 | 95,7 |

| Метанол на реакцию | 1,5 | 4,3 |

| Итого сырья | 34,9 | 100,0 |

| Выходы | т/ч | % |

| Отработанная ББФ | 16,4 | 47,0 |

| ППФ на ГНЭ | 8,6 | 24,7 |

| ППФ в топливную сеть | 5,3 | 15,2 |

| МТБЭ, марка А | 4,6 | 13,2 |

| Итого продуктов | 34,9 | 100,0 |

Существующие установки