Содержание

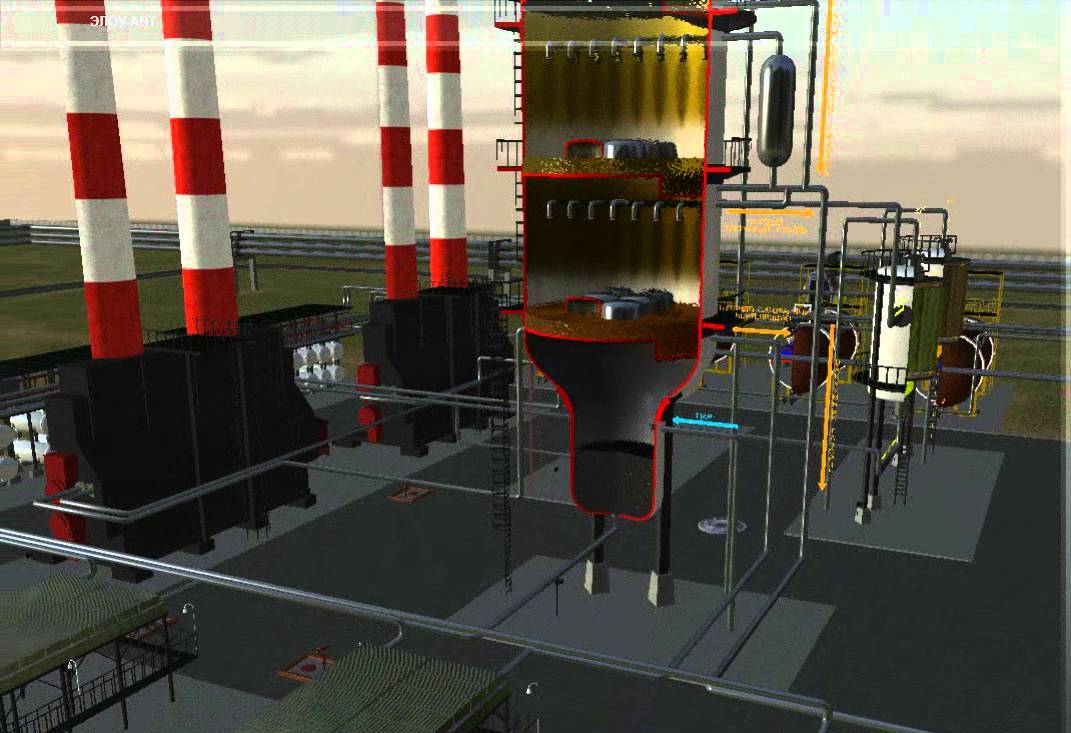

Установка сернокислотного алкилирования предназначена для переработки бутан-бутиленовой фракции (ББФ) с установки каталитического крекинга с целью получения высокооктанового компонента бензина – алкилата.

Получение алкилата

Процесс получения алкилата осуществляется при низких температурах в реакторе смешения с использованием мешалок для перемешивания реакционной смеси.

В качестве катализатора реакции алкилирования используются серная кислота с установки производства и регенерации серной кислоты с концентрацией от 96 до 98 %.

Низкая температура в реакторе от 4 до 8 оС поддерживается за счет испарения изобутана.

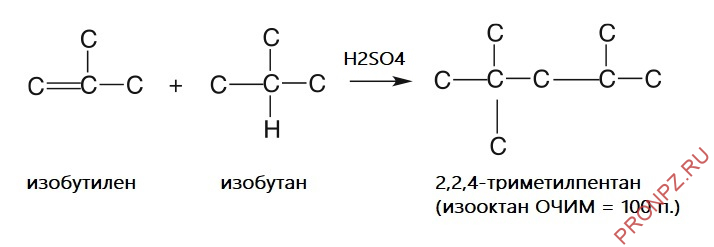

Реакция алкилирования представляет собой присоединение олефинового углеводорода к изопарафиновому.

Также на установке получаются такие не целевые продукты как:

- н-бутан,

- пропан

- изобутан

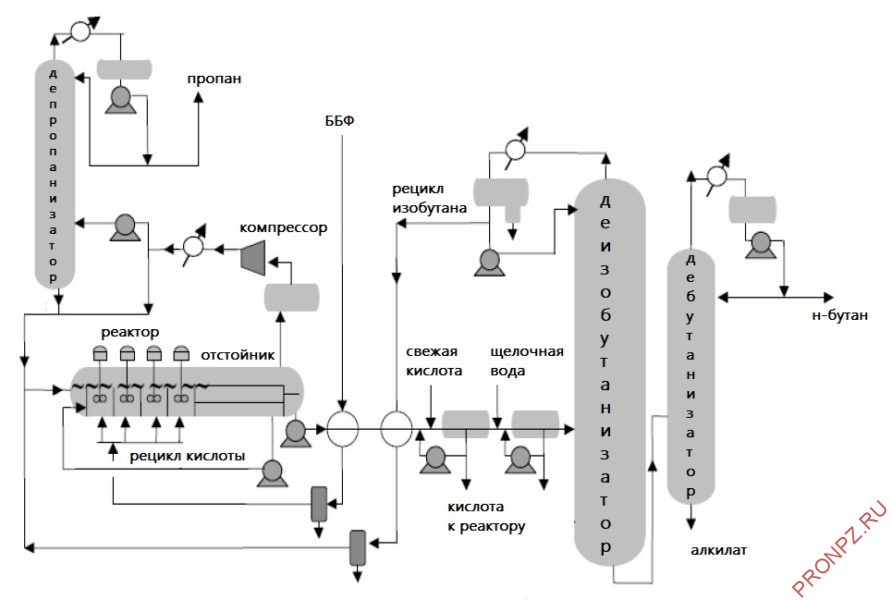

Технологическая схема

ББФ приходит с установки каталитического крекинга, прокачивается через теплообменники и испаритель, где охлаждается до температуры 4 оС и далее поступает в коалесцирующее устройство.

В коалесцере производится очистка сырья от содержащейся в нем воды.

Реактор алкилирования

После очистки сырье поступает в 12 реакционных зон реактора, где осуществляется основная реакция получения алкилата в присутствии 96-98 % серной кислоты в качестве катализатора.

Емкость-отстойник

Полученная смесь продуктов реакции и кислоты перетекает в емкость-отстойник, где происходит их расслоение за счет разности плотностей. Кислота откачивается из емкости, смешивается со свежей кислотой поступающей с установки производства кислоты и снова подается в реактор.

Отстоявшиеся углеводороды откачиваются насосом проходя через теплообменник, где нагреваются за счет сырья и поступают на щелочную и водную промывку для нейтрализации части увлеченной кислоты.

В смесительном устройстве углеводороды смешиваются с циркулирующей щёлочью, при этом происходит реакция нейтрализации увлеченной кислоты.

Затем смесь непрореагировавших углеводородов и продуктов реакции разделяется в емкости-отстойнике. Углеводороды выводятся из емкости поступают на промывку водой в емкость отстойник.

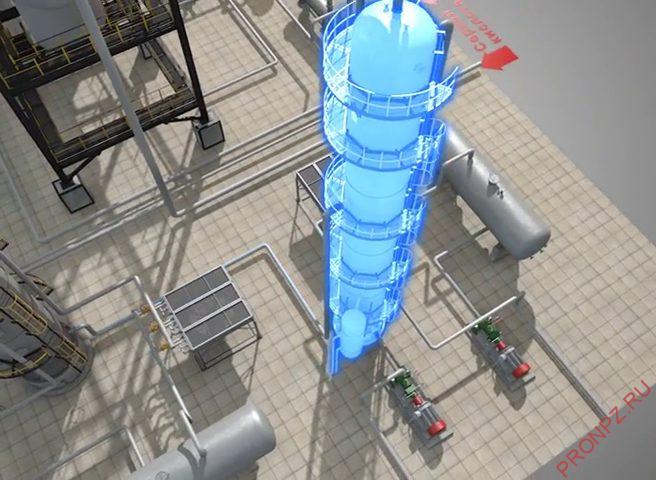

Деизобутанизатор

После промывки смесь поступает на четвертую тарелку колонны деизобутанизации.

Пары изобутана сверху колонны после конденсации в аппаратах воздушного охлаждения поступают в рефлюксную емкость, из которой основная часть изобутана подается в колонну в качестве орошения. Избыток частично откачивается с установки ТСЦ, а частично подается в качестве рециркулята на вход в реактор, где смешивается с сырьем.

Дебутанизатор

Из куба колонны жидкость подается на четырнадцатую тарелку колонны дебутанизации, где аналогичным образом происходит выделение из смеси углеводородов н-бутана, который в качестве продукта откачивается с установки.

Отделенный от бутана и изобутана алкилат, забирается насосом из куба колонны и также откачивается в товарно-сырьевой парк в качестве основного продукта установки.

Для нормального протекания реакции сернокислотного алкилирования необходимо поддерживать температуру в реакционной зоне на уровне от 4 до 8 оС.

Охлаждение реактора осуществляется с помощью циркулирующего изобутана. Пары изобутана из реактора поступают в сепаратор, где освобождаются от жидкости и затем поступают на сжатие в компрессор, после чего сжатый газ поступает в ресивер.

Депропанизатор

Так как в выделенном изобутане содержится некоторое количество пропана, для его отделения предусмотрена колонна депропанизации. Из ресивера изобутана его смесь с пропаном откачивается насосом и предварительно пройдя щелочную и водную промывку поступает на двадцать третью тарелку депропанизатора.

Сверху колонны пары пропана, после конденсации в аппаратах воздушного охлаждения, поступают в рефлюксную емкость. Из рефлюксной емкости основная часть пропана насосом подается в депропанизатор на орошение, а избыток выводится с установки.

Изобутан из куба колонны поступает в теплообменник, где отдает тепло поступающему в колонну сырью. Охлажденный изобутан подается в сепаратор откуда жидкая фаза откачивается насосом, смешивается с циркулирующим изобутаном и кислотой и вводится в первую секцию реактора.

Алкилирование изопарафинов олефинами

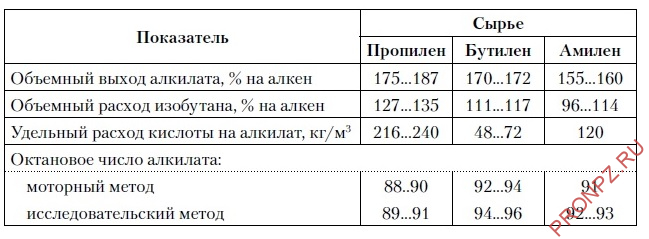

С-алкилированию в нефтепереработке чаще всего подвергают изобутан и значительно реже изопентан (последний является ценным компонентом автобензина (его ОЧИМ = 93). Существенное влияние на показатели процесса оказывает состав алкенов. Этилен практически не алкилирует изобутан, но сульфатируется и полимеризуется. Пропилен легко вступает в реакцию с изобутаном, но октановое число меньше, чем при алкилировании бутиленами. Высшие алкены (С5 и выше) более склонны к реакциям деструктивного алкилирования с образованием низкомолекулярных и низкооктановых продуктов.

Материальный баланс

| Наименование продукта | Измерение | Сутки | |

| един. | итого | % | |

| Входы | |||

| Изобутан на установку | т | 48,00 | |

| ББФ на установку | т | 447,70 | |

| Итого вход | т | 495,7 | 100 |

| Выход | |||

| Алкилат | т | 449,5 | 90,7 |

| Сухой газ | т | 11,4 | 2,3 |

| Бутан | т | 34,8 | 7,0 |

| Итого выход | т | 495,7 | 100,0 |

Достоинства и недостатки

Недостатки

- Высокий удельный расход катализаторов

- Высокая токсичность и коррозионная агрессивность фтористоводородной и серной кислот

- Необходимость утилизации отработанных кислот

- Необходимость выделения и последующей нейтрализации алкилата из реакционной смеси

- Высокая экологическая опасность процесса для здоровья человека и природы

- Высокие энергозатраты в связи с поддержанием низких температур в реакторе

Достоинства

- Основные достоинства алкилата это высокое октановое число (до 96 по исследовательскому и до 92 по моторному методу), отсутствие сернистых примесей, бензола, низкое давление насыщенных паров

- Простота технологического оформления

- Высокая степень автоматизации

Существующие установки

В настоящее время в России эксплуатируется 7 установок алкилирования изобутана олефинами. Суммарно проектная мощность установок по алкилату составляет 2110 тыс.т/год.