Содержание

Назначение

Дистиллятное топливо (дизельное топливо, мазут и керосин) должно быть жидким в двигателе или горелке при низких температурах.

Существуют различные спецификации, которые охватывают текучесть при низких температурах:

- температура помутнения,

- температура застывания,

- температура замерзания,

- предельная температура фильтруемости.

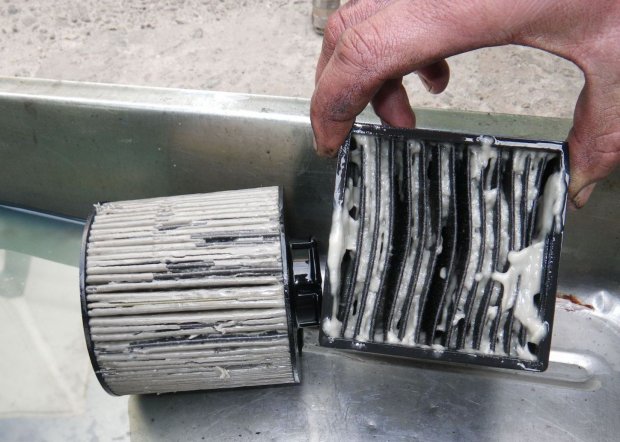

Когда температура воздуха падает, нормальные парафины, содержащиеся в дизельном топливе, начинают образовывать кристаллы и затвердевать. Эти кристаллы могут вызвать засорение топливных фильтров и предотвращение запуска двигателя.

Улучшения низкотемпературных свойств дизельного топлива отслеживаются либо по температуре помутнения, либо по температуре застывания.

Температура помутнения – это температура, при которой нормальные парафины начинают образовывать кристаллы.

Температура застывания – это температура, при которой продукт перестает течь.

Существует много разных подходов для улучшения низкотемпературных свойств дизельного топлива:

- добавки,

- облегчение фракционного состава,

- разбавление керосином,

- депарафинизация растворителем.

Все перечисленные методы имеют существенные недостатки, включая высокую стоимость и значительную потерю выхода дизельного топлива, в то время как каталитическая депарафинизация является конкурентоспособной альтернативой.

Преимущество каталитической депарафинизации заключается в том, что она фактически превращает «плохие» молекулы в дистилляте – те, которые имеют плохие низкотемпературные свойства (н-парафины) – в лучшие молекулы.

Сырье и продукты

В качестве сырья процесса депарафинизации обычно используются фракции гидроочищенного дизельного топлива с установок АВТ.

Эти фракции обычно имеют фракционный состав 200-360 ○С и обогащены нормальными парафинами, обладающими высокими температурами помутнения. Основным продуктом является обогащенное изопарафинами дизельное топливо с температурами помутнения порядка минус 30 ○С при температуре помутнения исходного сырья от 0 до плюс 5 ○С. В качестве побочных продуктов образуется нафта и сухой газ.

Катализаторы процесса

Для гидроочистки применяются никель-молибденовые катализаторы, обладающие сбалансированной активностью по деазотированию и гидрообессериванию.

Для процесса депарафинизации используются катализаторы с содержанием благородных металлов.

Катализатор предназначен:

- для улучшения низкотемпературных свойств дизельного топлива;

- для насыщения ароматических углеводородов и улучшения моторных свойств дизельного топлива по цетановому числу.

Условия проведения процесса

Процесс предварительной гидроочистки

Процесс гидроочистки дизельного топлива в среде водородсодержащего газа (ВСГ) протекает при следующих параметрах:

- давление ВСГ на входе в реактор – не менее 4,3 МПа;

- температура процесса – пределах 360-390 ○С;

- объемная скорость подачи сырья – не более 1,14 ч-1;

- кратность циркуляции ВСГ – не менее 210 нм3/м3 сырья.

Процесс депарафинизации

Процесс депарафинизации протекает в среде водородсодержащего газа (ВСГ) при следующих условиях:

- давление ВСГ на входе в реактор – не менее 4,1 МПа;

- температура процесса – в пределах 320-360 ○С;

- объемная скорость подачи сырья – не более 2,5 ч-1;

- кратность циркуляции ВСГ – не менее 290 нм3/м3 сырья.

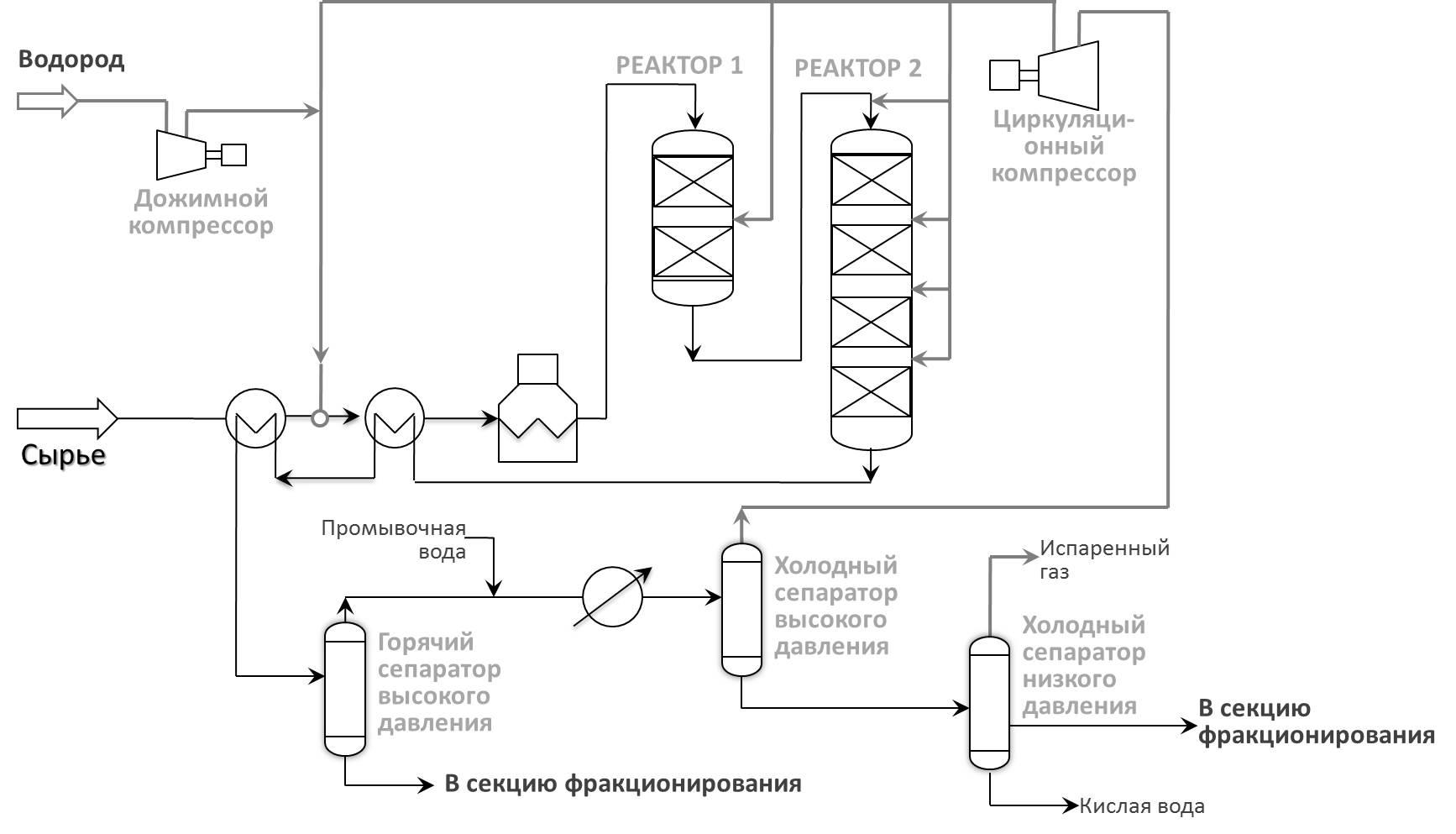

Технологическая схема

Гидроочистка сырья

Свежее сырье подогревается и смешивается с горячим циркулирующим газом. Смесь поступает в первый реактор. В реакторе происходит каталитический процесс гидроочистки дизельного топлива с использованием специально подобранного катализатора.

В реакторе происходит удаление соединений серы, азота, кислорода и подготовка дизельного топлива к проведению второй стадии процесса (депарафинизации) для получения компонента товарного дизельного топлива. Реакции происходят с относительно небольшим выделением тепла.

Затем гидроочищенный поток дизельного топлива охлаждается циркулирующим газом от компрессора и поступает во второй реактор, содержащий катализатор депарафинизации.

Депарафинизация

На данной стадии процесса происходит улучшение низкотемпературных свойств дизельного топлива и глубокое насыщение ароматических углеводородов. Эта стадия процесса так же является каталитическим процессом и протекает на специально подобранном катализаторе.

Процесс депарафинизации дизельного топлива происходит в реакторе, при этом молекулы парафиновых углеводородов нормального строения преобразуются в изомеризованные молекулы. Так же при проведении процесса депарафинизации происходит крекирование молекул углеводородов. Процесс депарафинизации протекает с потреблением водорода. Для восполнения количества водорода, вступившего в реакцию, предусмотрена подача свежего водорода с установок производства водорода.

Реакции экзотермичны, требуется постоянный контроль температуры в реакторе. Температура поддерживается на минимально возможном уровне, необходимом для получения требуемой степени расщепления молекул. Температура в реакторах регулируется путем подачи холодного циркулирующего водородсодержащего газа (ВСГ) между слоями катализатора.

Фракционирование

Продукт из второго реактора охлаждается в сырьевых теплообменниках и поступает в горячий сепаратор высокого давления, где происходит отделение жидких углеводородов от паров ВСГ. Жидкий продукт направляется в секцию фракционирования, а ВСГ после доохлаждения поступает в холодный сепаратор высокого давления.

Для предотвращения коррозии и отложения солей аммония, перед поступлением продукта на охлаждение, подается промывочная вода. Пар из холодного сепаратора высокого давления смешивается с подпиточным водородом и направляется на смешение с сырьем. Жидкие углеводороды поступают в сепаратор низкого давления.

Кислый газ из сепаратора низкого давления выводится с установки, а жидкий продукт после отделения кислой воды направляется в секцию фракционирования.

Достоинства и недостатки

Недостатки:

- высокая стоимость катализаторов ввиду присутствия в них благородных металлов

- необходимость производства дизельного топлива с улучшенными низкотемпературными свойствами только в зимний период.

- снижение выхода целевого продукта вследствие реакций крекинга.

Достоинства:

- простое технологическое оформление

- возможность «встраивания» процесса депарафинизации на действующих установках гидроочистки дизельных топлив.

- улучшение низкотемпературных свойств дизельного топлива и возможность производства высокомаржинального продукта – зимнего дизельного топлива.

Материальный баланс

Материальный баланс представлен в таблице.

| Сырье | Продукты | |||

| Дизельное топливо | Водород | Депарафинизат | Нафта | Газ |

| т/ч | т/ч | т/ч | т/ч | т/ч |

| 67,3 | 0,58 | 63,4 | 3,69 | 0,79 |

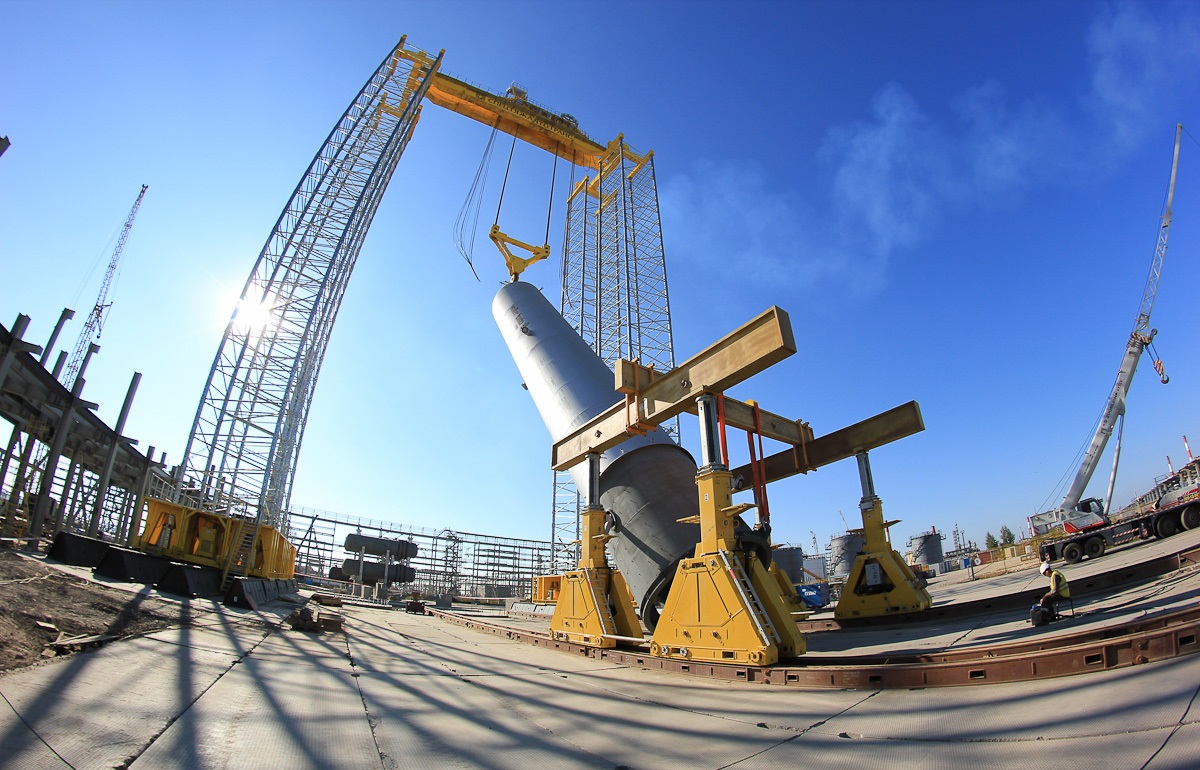

Существующие установки

В России установки депарафинизации дизельного топлива на большинстве заводов можно встретить именно в составе установок гидроочистки. В таблице приведены некоторые российские НПЗ, эксплуатирующие установки депарафинизации дизельного топлива.

| НПЗ | УСТАНОВКА ДЕПАРАФИНИЗАЦИИ |

| Ярославский НПЗ | эксплуатируется |

| Ачинский НПЗ | эксплуатируется |

| Антипинский НПЗ | эксплуатируется |

| Омский НПЗ | эксплуатируется |

| Ухтинский НПЗ | эксплуатируется |

| Волгоградский НПЗ | эксплуатируется |

| Пермский НПЗ | эксплуатируется |

| Киришинефтеоргсинтез | эксплуатируется |

| ТАНЕКО | строится |

| Новокуйбышеский НПЗ | строится |